技術(shù)分享

SHARING

02焚燒系統(tǒng)-垃圾焚燒發(fā)電技術(shù)分享

垃圾焚燒系統(tǒng)

一、垃圾焚燒基本理論

一、垃圾燃燒的相關(guān)術(shù)語(yǔ)

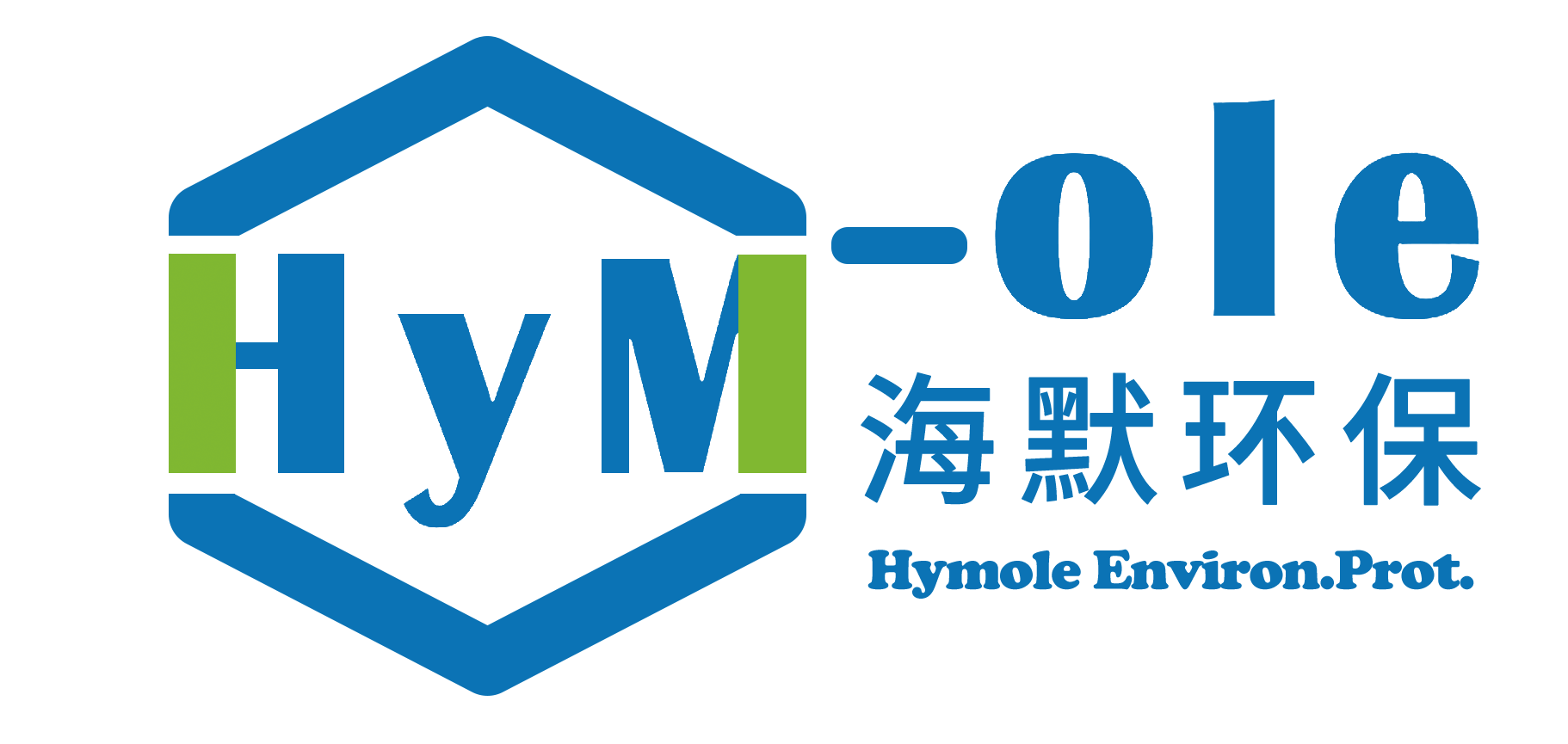

(一)熱酌減率

熱灼減率是指爐渣經(jīng)灼熱減少的質(zhì)量占原爐渣質(zhì)量的百分?jǐn)?shù),它是衡量垃圾是否完全燃燒的指標(biāo)。熱灼減率反映了垃圾的焚燒效果,減少爐渣熱灼減率,可降低垃圾焚燒的機(jī)械未燃燒損失,提高燃燒的熱效率,減少垃圾殘?jiān)?/span>量,爐渣熱灼減率可以通過(guò)焚燒爐燃燒調(diào)整來(lái)控制。GB18485-2014《生活垃圾焚燒污染控制標(biāo)準(zhǔn)》規(guī)定爐渣熱灼減率小于或等于5%。原生垃圾由灰分A+可燃分B+水分W組成,燃燒后的爐渣中依然含有部分可燃分,熱灼減率的測(cè)定方法是先將爐渣經(jīng)110℃干燥2h,其中還含有未燃燒的物質(zhì),然后將爐渣經(jīng)600℃±25℃、3h灼熱后冷卻至室溫,B'是殘?jiān)形?/span>燃分。垃圾減量率和爐渣熱酌減率計(jì)算方法如圖1所示。

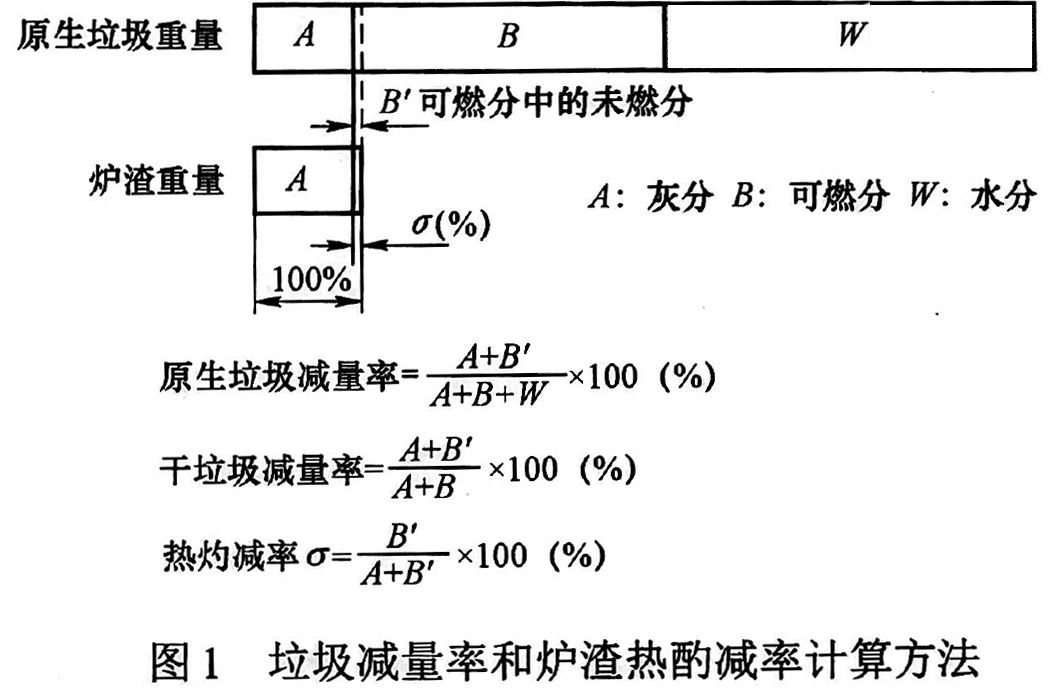

(二)過(guò)剩空氣系數(shù)λ

實(shí)際空氣量與理論空氣量之比稱為過(guò)剩空氣系數(shù)。

垃圾焚燒爐的過(guò)剩空氣系數(shù)一般為1.2~1.4。過(guò)剩空氣系數(shù)大小與垃圾熱值、燃燒方式和燃燒設(shè)備的運(yùn)行情況有密切關(guān)系。為滿足燃燒需要,對(duì)于不同的焚燒爐和不同品質(zhì)的垃圾需要采用不同的過(guò)剩空氣系數(shù)。

過(guò)剩空氣系數(shù)過(guò)大或過(guò)小對(duì)燃燒都不利,過(guò)剩空氣系數(shù)過(guò)小使鍋爐產(chǎn)生不完全燃燒,產(chǎn)生過(guò)量的CO和碳粒,使鍋爐效率降低,CO排放超標(biāo),飛灰中可燃物增加。過(guò)剩空氣系數(shù)過(guò)大,不但使?fàn)t膛溫度降低,著火延遲,風(fēng)機(jī)電耗和排煙損失增加,氮氧化物、二氧化硫的生成量增加,嚴(yán)重的會(huì)使氮氧化物、二氧化硫的排放超標(biāo)。1kg垃圾燃燒需要的空氣量和過(guò)剩空氣系數(shù)的關(guān)系如圖2所示。

(三)垃圾氣化

垃圾氣化是有氧參與的熱解過(guò)程,將垃圾氧化轉(zhuǎn)化成可燃?xì)怏w的熱化學(xué)過(guò)程。生活垃圾氣化就是利用氣化劑,將生活垃圾中的碳氧化生成可燃?xì)怏w的過(guò)程。

氣化劑可以是氧也可以是水,在理想的氣化過(guò)程中,C只被氧化成CO,但實(shí)際中,總會(huì)有部分C被氧化成CO2,剩余的C以固態(tài)形式出現(xiàn),如炭黑和焦炭。

(四)垃圾熱解

垃圾熱解指垃圾在無(wú)氧狀態(tài)下將垃圾轉(zhuǎn)化成焦油、焦炭和低分子氣體,CO和CO2產(chǎn)生的數(shù)量較多。垃圾的種類和熱解的溫度及反應(yīng)時(shí)間都會(huì)影響熱解產(chǎn)物數(shù)量和特性。

二、影響垃圾燃燒速度的因素

燃燒速度反映的是焚燒爐單位時(shí)間燒掉垃圾的數(shù)量。由于燃燒是復(fù)雜的物理化學(xué)過(guò)程,燃燒速度的快慢取決于可燃物與氧的化學(xué)反應(yīng)速度以及氧和可燃物的接觸混合速度。

(一)化學(xué)反應(yīng)速度

氧與可燃物的反應(yīng)速度稱化學(xué)反應(yīng)速度,化學(xué)反應(yīng)速度與燃燒室的溫度、垃圾熱值等有關(guān)。對(duì)于垃圾焚燒爐的實(shí)際燃燒,影響化學(xué)反應(yīng)速度的主要因素是燃燒室的溫度。爐溫越高,化學(xué)反應(yīng)速度越快。

(二)物理混合速度

氧和可燃物的接觸混合速度稱物理混合速度,燃燒速度也取決氣流向碳粒表面輸送氧氣的快慢,即物理混合速度的快慢。而物理混合速度取決于空氣氣流擾動(dòng)情況、擴(kuò)散速度、垃圾的翻滾狀態(tài)等,物理混合速度與以上因素成正比關(guān)系。化學(xué)反應(yīng)速度、物理混合速度是相互關(guān)聯(lián)的,對(duì)燃燒速度均起制約作用。例如,高溫條件下應(yīng)有較高的化學(xué)反應(yīng)速度,但若物理混合速度低,氧氣濃度下降,可燃物得不到充足的氧氣供應(yīng),燃燒速度也必然下降。因此,只有在化學(xué)條件和物理?xiàng)l件都比較適應(yīng)的情況下,才能獲得較快的燃燒速度。

(三)揮發(fā)分的含量

垃圾中揮發(fā)分含量會(huì)影響著火速度,揮發(fā)分越高,對(duì)燃燒越有利,揮發(fā)分含量與燃燒速率的關(guān)系如圖3所示。

三、垃圾燃燒的條件

保證垃圾完全燃燒,首先要實(shí)現(xiàn)垃圾快速、穩(wěn)定著火,理論上應(yīng)該使燃燒室的燃燒工況達(dá)到兩個(gè)條件:

1、放熱量和散熱量達(dá)到平衡。

2、放熱速度大于散熱速度。

如果不具備這兩個(gè)條件,即使在高溫狀態(tài)下也不能保證垃圾穩(wěn)定著火,垃圾的燃燒過(guò)程將因火焰熄滅而中斷,并不斷向緩慢氧化的過(guò)程發(fā)展。

在運(yùn)行中,實(shí)現(xiàn)垃圾完全燃燒意義重大,既可以提高能源轉(zhuǎn)化效率,提高整個(gè)垃圾電廠的運(yùn)行經(jīng)濟(jì)性,還可以減少有害氣體的產(chǎn)生量,減少排放,減輕二次煙氣處理的負(fù)擔(dān)和成本。

二、垃圾直接燃燒技術(shù)類別

目前,生活垃圾直接焚燒廣泛應(yīng)用以下五大燃燒技術(shù)類別,即層狀燃燒技術(shù)、流化燃燒技術(shù)、回轉(zhuǎn)窯燃燒技術(shù)、熱解燃燒技術(shù)、氣化燃燒技術(shù)。其中,層狀燃燒技術(shù)和流化燃燒技術(shù)得到了廣泛的應(yīng)用。

一、層狀燃燒技術(shù)

(一)層狀燃燒定義

層狀燃燒是垃圾在爐排上呈層狀分布的燃燒方式,爐排上的垃圾在爐排運(yùn)動(dòng)和自身重力作用下,沿爐排表面翻轉(zhuǎn)、移動(dòng),但不離開(kāi)爐排表面,高溫空氣以較低的速度自下而上通過(guò)垃圾層為燃燒提供氧氣。二次風(fēng)從燃燒室喉部噴入,來(lái)加強(qiáng)氣流的擾動(dòng),保證完全燃燒。一次風(fēng)通過(guò)爐排進(jìn)入垃圾層,當(dāng)達(dá)到一定溫度時(shí),垃圾析出揮發(fā)分變成焦炭,揮發(fā)分等可燃?xì)怏w與空氣混合燃燒形成火焰,隨燃燒反應(yīng)的不斷強(qiáng)化,焦炭和揮發(fā)分得到完全燃燒。

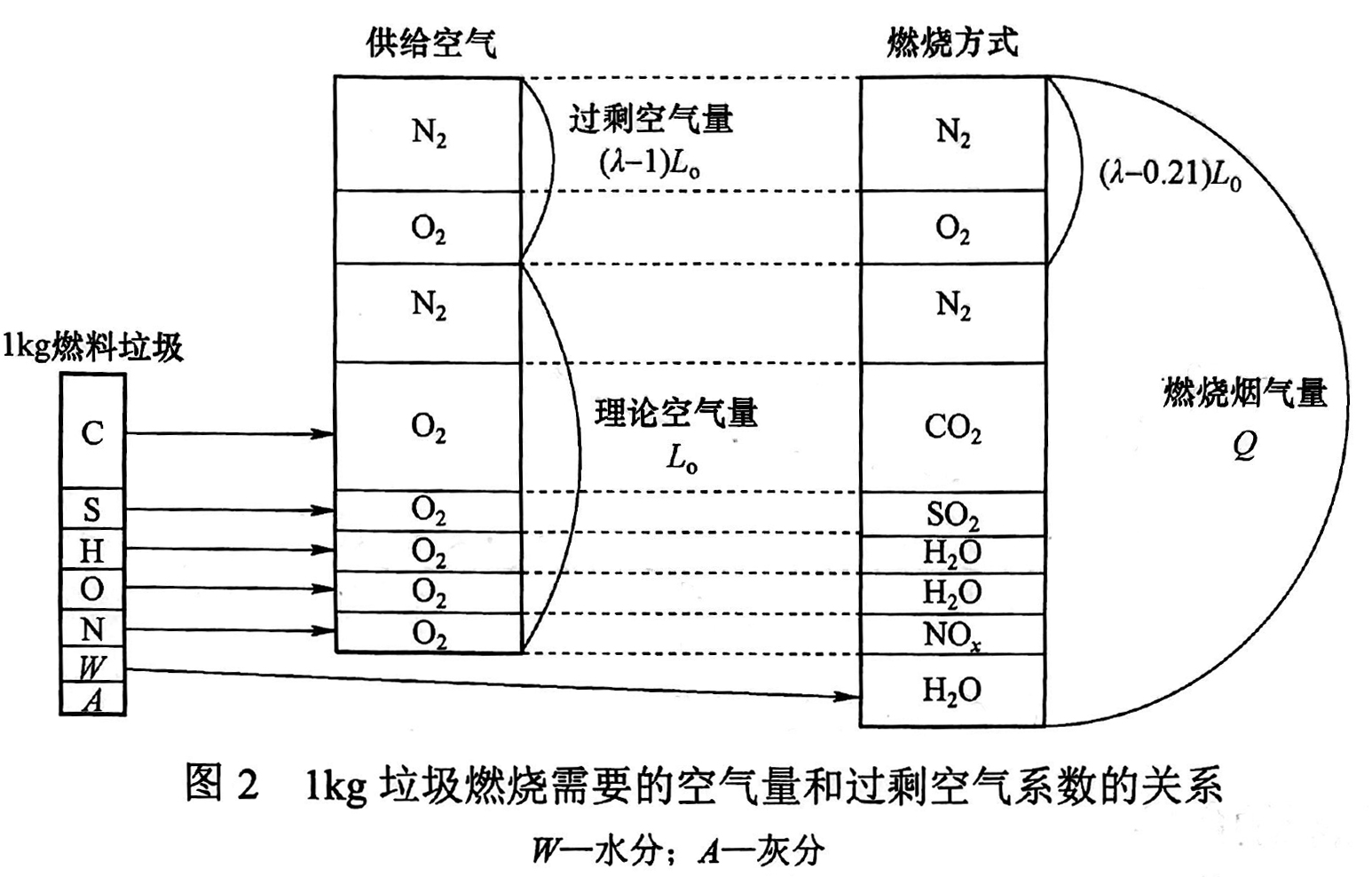

(二)層狀燃燒過(guò)程

從垃圾進(jìn)入焚燒爐開(kāi)始,至垃圾完全燒盡為止,垃圾的燃燒可分為干燥階段、燃燒階段、燃盡階段3個(gè)階段。

1、干燥階段

干燥階段也是著火前準(zhǔn)備階段,從垃圾入爐至達(dá)到著火溫度這一階段稱干燥階段。入爐垃圾通常含40%~60%的水分,因此,不除去這些水分,垃圾就不能燃燒。垃圾的干燥過(guò)程在干燥爐排上完成,干燥爐排的作用就是讓垃圾得到干燥。這一階段需要的時(shí)間比較長(zhǎng)。在這一階段內(nèi),要完成水分蒸發(fā),揮發(fā)分析出并與空氣混合。顯然,這一階段是吸熱過(guò)程,熱量來(lái)源是燃燒室內(nèi)火焰輻射、高溫?zé)煔饣亓骱鸵淮物L(fēng)的熱量。影響干燥階段時(shí)間長(zhǎng)短的因素除垃圾品質(zhì)外,主要是爐內(nèi)熱煙氣熱量的強(qiáng)弱,煙氣流量、溫度,氧氣濃度,揮發(fā)分含量及垃圾翻動(dòng)情況等。

2、燃燒階段

垃圾中的有機(jī)質(zhì)在一定溫度和條件下,受熱分解后產(chǎn)生的可燃性氣體被稱為揮發(fā)分,揮發(fā)分是CH4、O、C、H2、N、S、Cl、一氧化碳和水蒸氣的混合物。可燃性氣體中除了一氧化碳和氫氣外,主要是碳?xì)浠衔铮€有少量的酚和其他成分。垃圾的熱分解是垃圾的燃燒過(guò)程的一個(gè)重要的初始階段,對(duì)著火有極大的影響,影響熱分解的主要因素包括活化能、溫度及升溫速率等。

燃燒階段是強(qiáng)烈的放熱過(guò)程,溫度升高較快,化學(xué)反應(yīng)強(qiáng)烈,當(dāng)達(dá)到著火溫度后,揮發(fā)分首先著火燃燒,放出熱量,使焚燒爐溫度升高,揮發(fā)分的燃燒主要在二燃室內(nèi)完成,揮發(fā)分一旦起火,燃燒的速度非常快。焦炭被加熱到較高溫度后開(kāi)始燃燒,這時(shí)碳粒表面往往會(huì)出現(xiàn)缺氧狀態(tài)。

強(qiáng)化燃燒階段的關(guān)鍵是加強(qiáng)混合,使氣流強(qiáng)烈擾動(dòng),以便向碳粒表面提供氧氣,同時(shí)將碳粒表面的二氧化碳擴(kuò)散出去。

3、燃盡階段

燃盡階段主要是將燃燒階段未燃盡的碳燒完。燃盡階段的剩余碳的量不多,但要完全燃盡卻很困難,主要是存在著諸多不利于完全燃燒的因素,如少量的固定碳被灰包圍著、氧氣濃度已較低、燃盡段爐排上方的氣流的擾動(dòng)和溫度強(qiáng)度不高。如果垃圾的揮發(fā)分低、灰分高、塊大,碳完全燃盡將更困難。

層狀燃燒在理論上劃分為以上3個(gè)階段,在垃圾實(shí)際燃燒過(guò)程中,3個(gè)階段是同時(shí)進(jìn)行的,無(wú)明顯的界限劃分。爐排爐燃燒過(guò)程如圖4所示,垃圾在爐排上不同燃燒階段特征如表1所示。

|

階 段 |

干燥點(diǎn)火 | 燃燒 | 燃燒與燃燼 | ||

| 預(yù)熱 | 水分蒸發(fā) | 升溫著火 | 揮發(fā)分析出燃燒 | 固定碳燃燒 | |

|

現(xiàn) 象 |

從常溫加熱到水蒸發(fā)平衡溫度 | 水分吸熱蒸發(fā),進(jìn)入氣相 | 水分蒸發(fā),加熱到著火溫度 | 氣相成分析出,伴有快速失重過(guò)程 | 固態(tài)物質(zhì)反應(yīng)放熱,灰渣生成 |

|

作 用 |

提供垃圾水分蒸發(fā)的條件 |

驅(qū)除水分,為垃圾穩(wěn)定燃燒創(chuàng)造條件 |

為垃圾著火提供條件,快速燃燒反應(yīng)開(kāi)始 |

垃圾焚燒重要階段之一。熱分解部分垃圾,為繼續(xù)燃燒提供熱量 |

垃圾焚燒重要階段之一。熱量釋放,灰渣生成 |

|

表 征 參 數(shù) |

ΔT=TE-TC K; ΔT升溫,K TE平衡溫度,K; TC環(huán)境溫度,K |

W∝(TE,P,S,t……) W垃圾含水量,%; P蒸發(fā)環(huán)境壓力,MPa; S蒸發(fā)結(jié)構(gòu)參數(shù), t時(shí)間,s |

ΔT=TI-TE ΔT升溫,K; TI著火溫度,K

|

ΔV=V0-V(%) ΔV析出的揮發(fā)分; V0初始揮發(fā)分含量; V即時(shí)揮發(fā)分含量 |

T∝T(mg,Qg,t...) m∝m(mg,Qg,t...) |

|

伴 隨 效 應(yīng) |

1、吸熱 ΔQ=mCPΔT m垃圾堆密度,kg; CP垃圾比熱,kJ/kg; 2、垃圾堆密度改變 |

1、失重 ΔW=mW(TE,P,S,t...) ΔW失重,kg; 2、吸熱 ΔQ2=qmW(kJ) ΔQ2 水分蒸發(fā)吸熱量; q水分汽化潛熱,kJ/kg |

1、吸熱升溫 ΔQ3=mgCPΔT mg垃圾干堆積密度; 2、開(kāi)始由吸熱轉(zhuǎn)為放熱 3、質(zhì)量變化加劇 4、揮發(fā)分開(kāi)始析出,有火焰 |

1、質(zhì)變 Δm=mΔV(kg) 2、熱量釋放 ΔQ4=q(Vi)Δm(kJ) q(Vi)第I組分析出時(shí)的放熱系數(shù) |

1、質(zhì)變 Δm=KCS(kg) KC燃燒比速度,kg/m2; S燃燒反應(yīng)當(dāng)量表面積,m2; 2、熱量釋放 ΔQ5=QgΔm(kJ) Qg干基高位發(fā)熱量 |

(三)層狀燃燒技術(shù)的代表爐型

層狀燃燒的爐型包括滾動(dòng)爐排爐、往復(fù)爐排爐、鏈條爐等爐型,其中在垃圾發(fā)電行業(yè)廣泛使用的是往復(fù)爐排爐。往復(fù)爐排爐又分為逆推爐排和順推爐排兩種爐型。

1、往復(fù)爐排爐的工作原理

往復(fù)爐排爐是通過(guò)爐排移動(dòng),推動(dòng)垃圾從上層向下層移動(dòng),爐排的運(yùn)動(dòng)對(duì)垃圾起到切割、翻轉(zhuǎn)和攪拌的作用,實(shí)現(xiàn)垃圾的預(yù)熱干燥、起火和完全燃燒。爐排面由獨(dú)立的爐排片連接而成,爐排片上下重疊,爐排片通過(guò)驅(qū)動(dòng)機(jī)構(gòu)實(shí)現(xiàn)交替運(yùn)動(dòng),從而使垃圾得到充分的攪拌、翻滾及與一次風(fēng)的充分混合,達(dá)到完全燃燒的目的,爐排由特殊合金鋼制成,耐磨、耐高溫、耐腐蝕,爐排片的工作溫度不超過(guò)450℃。

垃圾在爐排上著火,熱量不僅來(lái)自焚燒爐的輻射和煙氣的對(duì)流,還來(lái)自垃圾層的內(nèi)部。爐排上己著火的垃圾通過(guò)爐排的往復(fù)運(yùn)動(dòng),使垃圾翻轉(zhuǎn)和攪動(dòng)。連續(xù)的翻轉(zhuǎn)和攪動(dòng)也使垃圾層松動(dòng)、透氣性加強(qiáng),有利于垃圾和空氣的充分混合,利于垃圾的干燥、著火、燃燒和燃盡。

一次風(fēng)從爐排下方通過(guò)爐排之間的空隙或爐排上的一次風(fēng)噴嘴進(jìn)入,一次風(fēng)在給垃圾提供預(yù)熱、燃燒氧氣的同時(shí),也對(duì)爐排片起到了冷卻和清潔一次風(fēng)噴嘴的作用。二次風(fēng)從前、后拱喉口處給風(fēng),二次風(fēng)在提供完全燃燒所需空氣的同時(shí),也對(duì)煙氣起到攪拌和擾動(dòng)的作用,使?fàn)t內(nèi)空氣動(dòng)力場(chǎng)均勻,揮發(fā)分的燃燒更完全,使二燃室溫度均勻分布,且可調(diào)整煙氣溫度,為選擇性非催化還原法(SNCR)脫銷系統(tǒng)提供最佳反應(yīng)溫度。一部分的二次風(fēng)可以用凈化后的循環(huán)煙氣替代,這將有利于實(shí)現(xiàn)低氮燃燒,減少NOx、SO2等氣體的產(chǎn)生量。

一次風(fēng)提供60%~70%的燃燒空氣,二次風(fēng)可以提供30%~40%的燃燒空氣,爐排爐由于二次風(fēng)的采用,過(guò)剩空氣系數(shù)相對(duì)較高,具體的風(fēng)量應(yīng)根據(jù)燃燒工況進(jìn)行調(diào)整。層狀燃燒技術(shù)發(fā)展較為成熟,很多生活垃圾焚燒爐都采用這種燃燒技術(shù),層狀燃燒的核心是爐排的形式、爐排運(yùn)動(dòng)模式和爐排上一次風(fēng)噴嘴的布置方式。

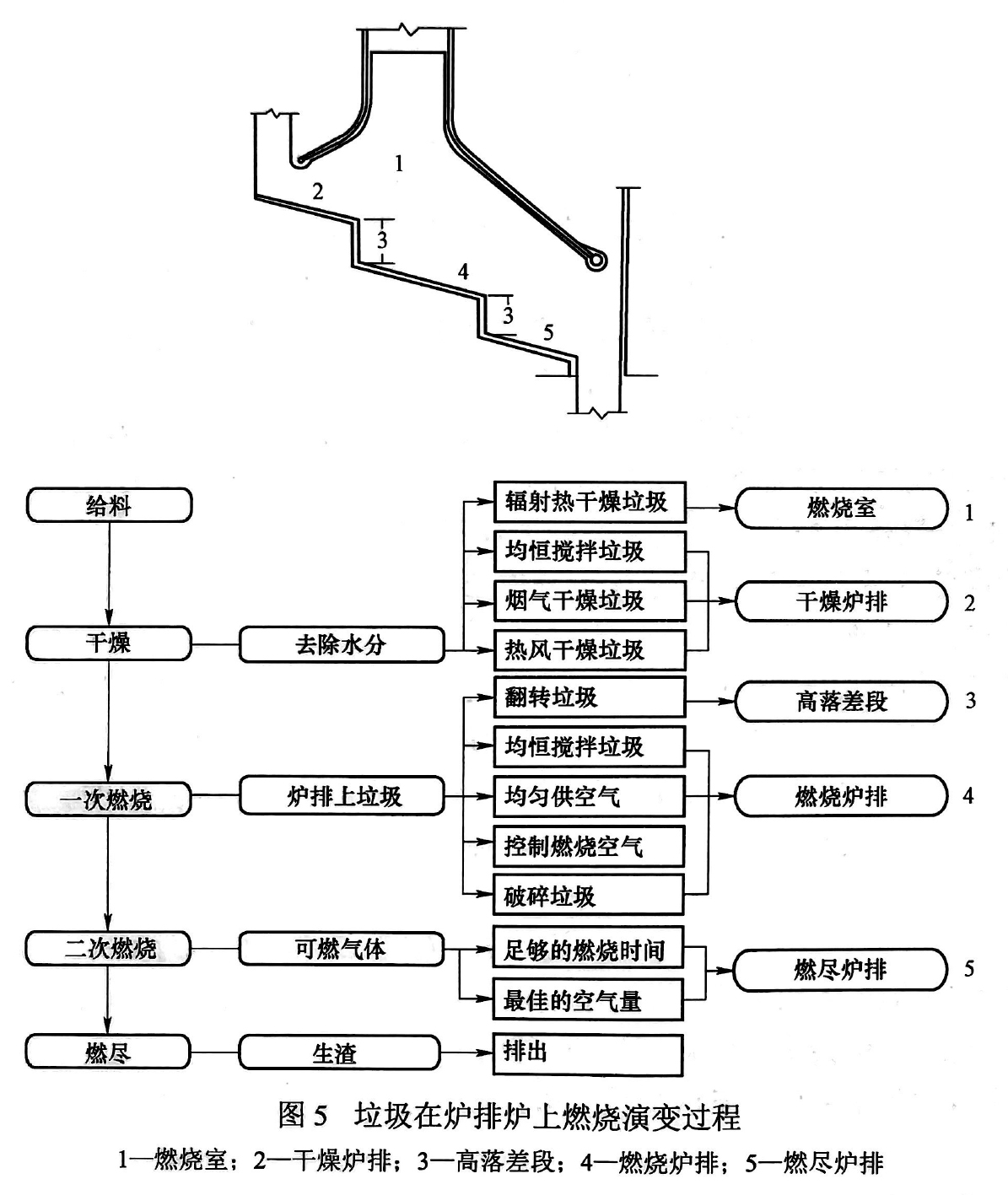

2、垃圾在爐排上的燃燒演變過(guò)程

(1)垃圾在干燥爐排上的燃燒演變過(guò)程。

1)垃圾在爐排上移動(dòng)時(shí),垃圾將被破碎。

2)垃圾被850~950℃的燃燒煙氣干燥。

3)預(yù)熱到70~300℃之間的一次風(fēng)通過(guò)爐排下部吹入,垃圾得到干燥。

4)垃圾開(kāi)始起火,首先是易燃物,如紙類先起火。

5)所需的助燃風(fēng)量(燃燒空氣)是可以調(diào)整的,爐排速度可以在較大的范圍內(nèi)調(diào)節(jié),兩者都是遠(yuǎn)程控制。這種特點(diǎn)結(jié)合空氣預(yù)熱措施,在整個(gè)預(yù)熱過(guò)程達(dá)到較大的精確控制。

(2)垃圾在燃燒爐排上的燃燒演變過(guò)程。

1)垃圾首先在干燥爐排上點(diǎn)燃,然后通過(guò)爐排驅(qū)動(dòng)運(yùn)動(dòng)到燃燒爐排。垃圾從落差段落下過(guò)程中可以破碎垃圾塊,增大空氣與垃圾接觸,有利于增強(qiáng)垃圾的燃燒。

2)由于爐排的交錯(cuò)運(yùn)動(dòng),垃圾被很好地破碎和剪散以促進(jìn)垃圾的燃燒。

3)垃圾主要成分的燃燒將在燃燒爐排上完成。

(3)垃圾在燃盡爐排上的燃燒演變過(guò)程。未被完全燃燒的垃圾在燃盡爐排上完全燃燒。垃圾在爐排爐上燃燒演變過(guò)程如圖5所示。

3、層狀燃燒優(yōu)點(diǎn)

(1)對(duì)入爐垃圾的質(zhì)量要求不高。

(2)對(duì)垃圾熱值適應(yīng)范圍廣。

(3)環(huán)保排放指標(biāo)好。

(4)單爐處理量大。

(5)運(yùn)行操作簡(jiǎn)單。

(6)設(shè)備維護(hù)量小。

(7)設(shè)備運(yùn)行穩(wěn)定可靠,運(yùn)行周期長(zhǎng)。

(8)運(yùn)行成本較低。

(9)爐排布置方式靈活多樣。

(10)飛灰產(chǎn)率低。

二、流化燃燒技術(shù)

(一)流化燃燒相關(guān)術(shù)語(yǔ)

1、燃燒室

爐膛空間被一塊板從下部某一高度處一分為二,上面的空間稱為燃燒室。

2、配風(fēng)室

爐膛空間被一塊板從下部某一高度處一分為一,下面的空間稱為配風(fēng)室。

3、布風(fēng)板

分隔燃燒室和一間的板稱為布風(fēng)板。布風(fēng)板的主要作用是支承物料、合理分配一次風(fēng)。

(1)風(fēng)帽。布風(fēng)板上有很多小孔,每個(gè)小孔上都裝有風(fēng)帽。

(2)床料。在布風(fēng)板上面均勻放置一定厚度的固體小顆粒,稱作床料。

(3)一次風(fēng)。由風(fēng)機(jī)向配風(fēng)室供應(yīng)空氣,使空氣從配風(fēng)室通過(guò)布風(fēng)板風(fēng)帽自下而上均勻進(jìn)入燃燒室,這股空氣叫做一次風(fēng)。

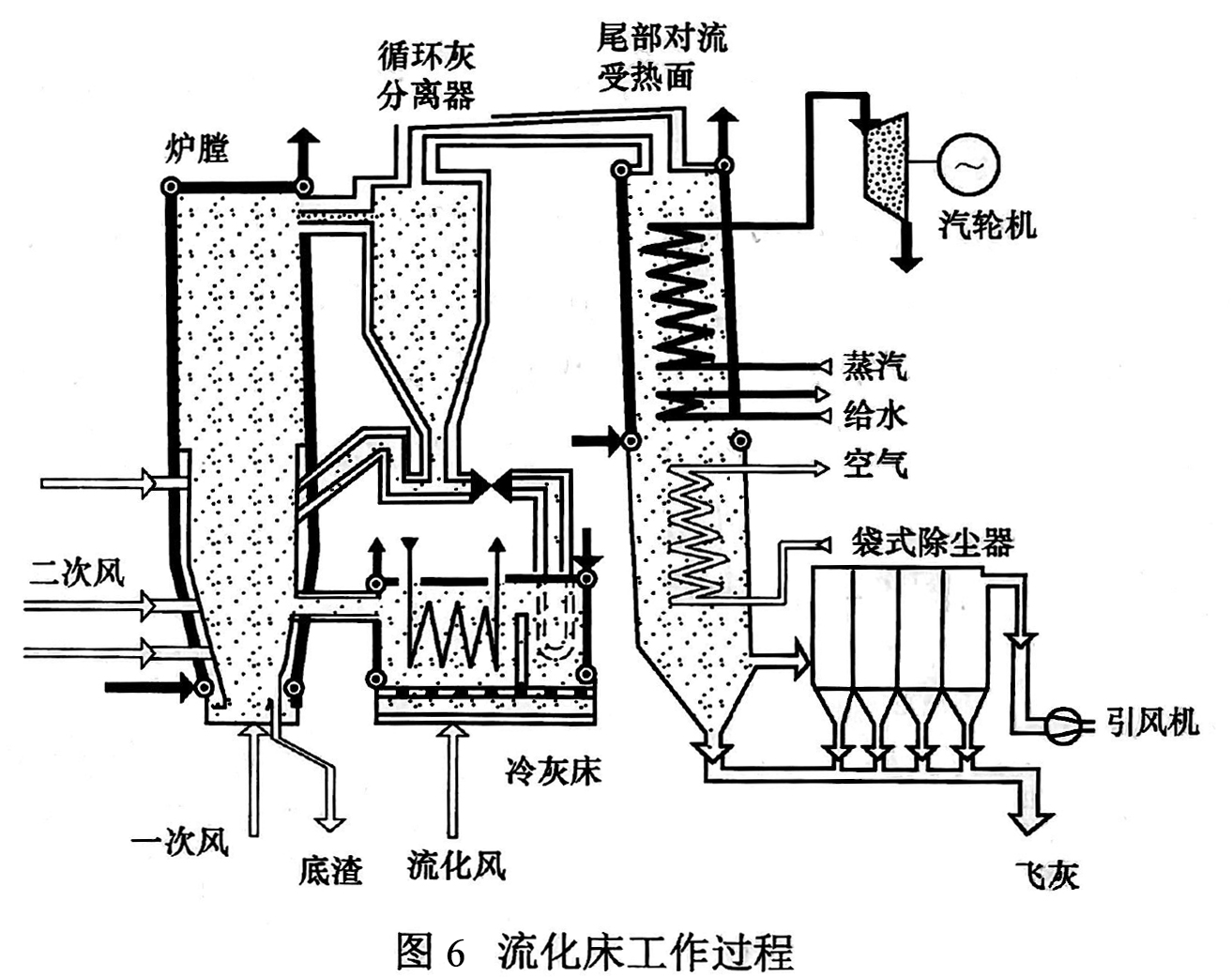

(二)流化床工作原理

爐床由多孔分布板組成,爐渣或石英砂鋪設(shè)在床面上,并在爐底鼓入200℃以上的一次熱風(fēng)(一次風(fēng)機(jī)向配風(fēng)室供應(yīng)空氣,空氣從配風(fēng)室通過(guò)布風(fēng)板風(fēng)帽自下而上均勻進(jìn)入燃燒室,隨著風(fēng)室風(fēng)壓的升高,向上流動(dòng)的空氣速度逐漸增大,當(dāng)空氣速度達(dá)到某一臨界值時(shí),布風(fēng)板上的固體顆粒就會(huì)在燃燒室中漂浮起來(lái),處于一種懸浮狀態(tài),并呈現(xiàn)出一種上下翻騰的現(xiàn)象),使床料沸騰起來(lái)。用燃燒器加熱床料或加熱一次風(fēng)提高爐溫,當(dāng)床料加熱到850℃以上時(shí)投入垃圾,由于床料的熱容量高,床料的導(dǎo)熱性能好,處于流化狀態(tài),將使垃圾被干燥、著火和燃燒。未燃盡的垃圾比重較輕,繼續(xù)沸騰燃燒;燃盡的垃圾比重較大,落到爐底,經(jīng)排渣口排出,渣經(jīng)過(guò)冷卻后,用分選設(shè)備將粗渣、細(xì)渣送到廠外綜合利用,少量的中等尺寸的爐渣和石英砂通過(guò)提升設(shè)備送回爐中繼續(xù)使用。

流化床焚燒爐由于其熱強(qiáng)度高、導(dǎo)熱性能好,更適宜燃燒低熱值、高水分的垃圾。為了保證入爐垃圾的充分流化,對(duì)入爐垃圾的尺寸要求較為嚴(yán)格,要求垃圾進(jìn)行一系列篩選及破碎等處理,使其尺寸、狀況均一化。為了保證流化效果,通常入爐垃圾的尺寸小于15cm。

床內(nèi)燃燒溫度為850~950℃,氣流斷面流速冷態(tài)為2m/s、熱態(tài)為4.5~6m/s。一次風(fēng)經(jīng)風(fēng)帽通過(guò)布風(fēng)板送入流化層,二次風(fēng)由流化層上部送入。流化床工作過(guò)程如圖6所示。

(三)層狀燃燒和流化燃燒的差異

1、一次風(fēng)速和風(fēng)壓的差異

層狀燃燒和流化燃燒的一次風(fēng)速和風(fēng)壓有較大的差異,不同燃燒方式與風(fēng)速的關(guān)系如圖5一14所示。流化床鍋爐的風(fēng)速較高,一次風(fēng)機(jī)的電耗也高。

2、燃燒溫度的差異

層狀燃燒的燃燒室溫度為850~1100℃,流化燃燒的燃燒室溫度為850~950℃。

3、輔助燃料的差異

層狀燃燒不需要添加輔助燃料;流化燃燒需要添加輔助燃料,如燃煤。

4、產(chǎn)灰率的差異

由于流化床的風(fēng)壓大、流速快,一些大顆粒的飛灰會(huì)被帶走,所以造成流化燃燒產(chǎn)灰率高;層狀燃燒產(chǎn)灰率低。

5、燃燒率的差異

流化床爐的燃燒率比爐排爐大,焚燒同樣數(shù)量的垃圾,流化床爐的體積更小。

6、入爐垃圾尺寸的差異

流化床爐對(duì)入爐垃圾的尺寸要求高。

7、熱灼減率的差異

流化床爐飛灰中的可燃物含量高,但爐渣的熱灼減率低。

(四)流化床焚燒爐的分類

1、固定流化床

當(dāng)風(fēng)速較低時(shí),垃圾層固定不動(dòng),表現(xiàn)出層燃的特點(diǎn)。當(dāng)風(fēng)速增加到一定值(即最小流化風(fēng)速或初始流化風(fēng)速),布風(fēng)板上的垃圾將被氣流“托起”,從而使整個(gè)垃圾層具有類似流體沸騰的特性,形成密相區(qū),具有一定的物料密度。

2、循環(huán)流化床

循環(huán)流化床爐膛內(nèi)的氣流速度比固定流化床要高。當(dāng)風(fēng)速繼續(xù)增加時(shí),大量未燃盡的熾熱的物料被氣流帶出爐膛,進(jìn)入分離器,然后再被分離下來(lái)重新送入爐膛再次經(jīng)歷燃燒過(guò)程,進(jìn)而建立起大量灰顆粒的穩(wěn)定循環(huán),這就形成了循環(huán)流化床燃燒。經(jīng)過(guò)多次循環(huán)后垃圾的燃盡度達(dá)到某個(gè)極限,爐膛中的物料密度足夠大,使得整個(gè)爐膛具有很均勻的溫度場(chǎng)。這兩種流化床燃燒方式均可在常壓下和正壓下實(shí)現(xiàn)。

(五)流化床焚燒爐特點(diǎn)

1、流化床焚燒爐的優(yōu)點(diǎn)

(1)爐膛熱容量大,具有十分優(yōu)良的傳質(zhì)過(guò)程和優(yōu)良的傳熱特性。

(2)垃圾適應(yīng)性廣,在摻燒燃煤的工況下,適合燃燒低熱值、高水分的垃圾。

(3)流化床焚燒爐燃燒效率高,垃圾燃燒完全,爐渣熱酌減率低。

(4)爐渣經(jīng)濟(jì)價(jià)值高、利用范圍廣,不需要處理可以直接給予綜合利用。

(5)焚燒爐截面積小、負(fù)荷變化范圍大。

(6)由于密相區(qū)的氧濃度低,SO2、N排放指標(biāo)低。

(7)采用干出渣,渣中不含水,渣的資源化利用過(guò)程中無(wú)二次污染問(wèn)題。

2、流化床焚燒爐的缺點(diǎn)

(1)運(yùn)行可靠性低。

1)設(shè)備磨損嚴(yán)重,四管(省煤器管、蒸發(fā)器管、過(guò)熱器管、水冷壁管)漏泄率高。

2)排渣口宜堵,由于排渣口尺寸小,垃圾中的鐵絲等雜物極易造成排渣口堵塞。

3)給料口宜堵。

目前國(guó)內(nèi)流化床垃圾焚燒爐平均年累計(jì)運(yùn)行小時(shí)數(shù)在6500h左右,爐排爐的年平均累計(jì)運(yùn)行小時(shí)數(shù)在8000h以上。

(2)運(yùn)行經(jīng)濟(jì)性差。

1)需要摻加輔助燃料,燃料成本高。

2)廠用電率高。一次風(fēng)壓頭高,造成電耗高,預(yù)處理系統(tǒng)耗電高。流化床爐噸垃圾廠用電電耗比爐排爐高20kW·h左右。

3)設(shè)備維護(hù)成本高。

4)垃圾預(yù)處理系統(tǒng)的投資和運(yùn)行成本高。

5)飛灰產(chǎn)生量大,處理成本高。

在分離器中無(wú)法分離的較大顆粒,直接被氣流帶入除塵器,造成飛灰產(chǎn)量大,飛灰的處置成本遠(yuǎn)高于往復(fù)爐排爐。

(3)流化床焚燒爐燃燒工況不易控制,運(yùn)行操作難度大。

(4)要得到好的流化工況,對(duì)入爐垃圾尺寸要求高,需配備功能可靠的垃圾預(yù)處理系統(tǒng),需要對(duì)垃圾進(jìn)行篩選和破碎。

(5)爐膛溫度為850~950℃,排渣口和給料口的堵塞,容易引起爐膛溫度大的波動(dòng)。

(6)鍋爐在微正壓下運(yùn)行,冒煙情況嚴(yán)重,影響廠房?jī)?nèi)的環(huán)境。

(7)飛灰中可燃物含量高。

(8)人員配置多,勞動(dòng)強(qiáng)度大。

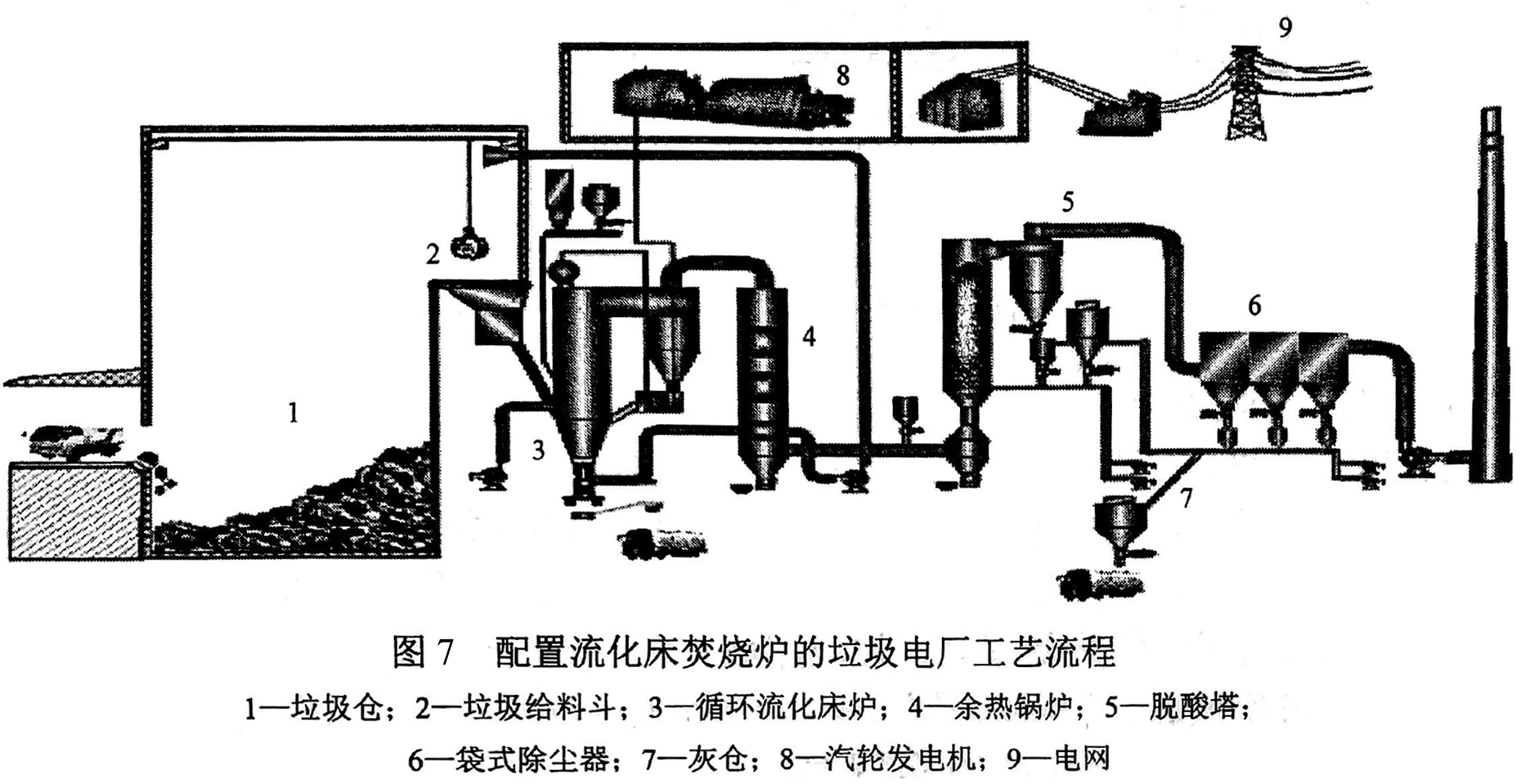

配置流化床焚燒爐的垃圾電廠工藝流程如圖7所示。

三、回轉(zhuǎn)窯燃燒技術(shù)

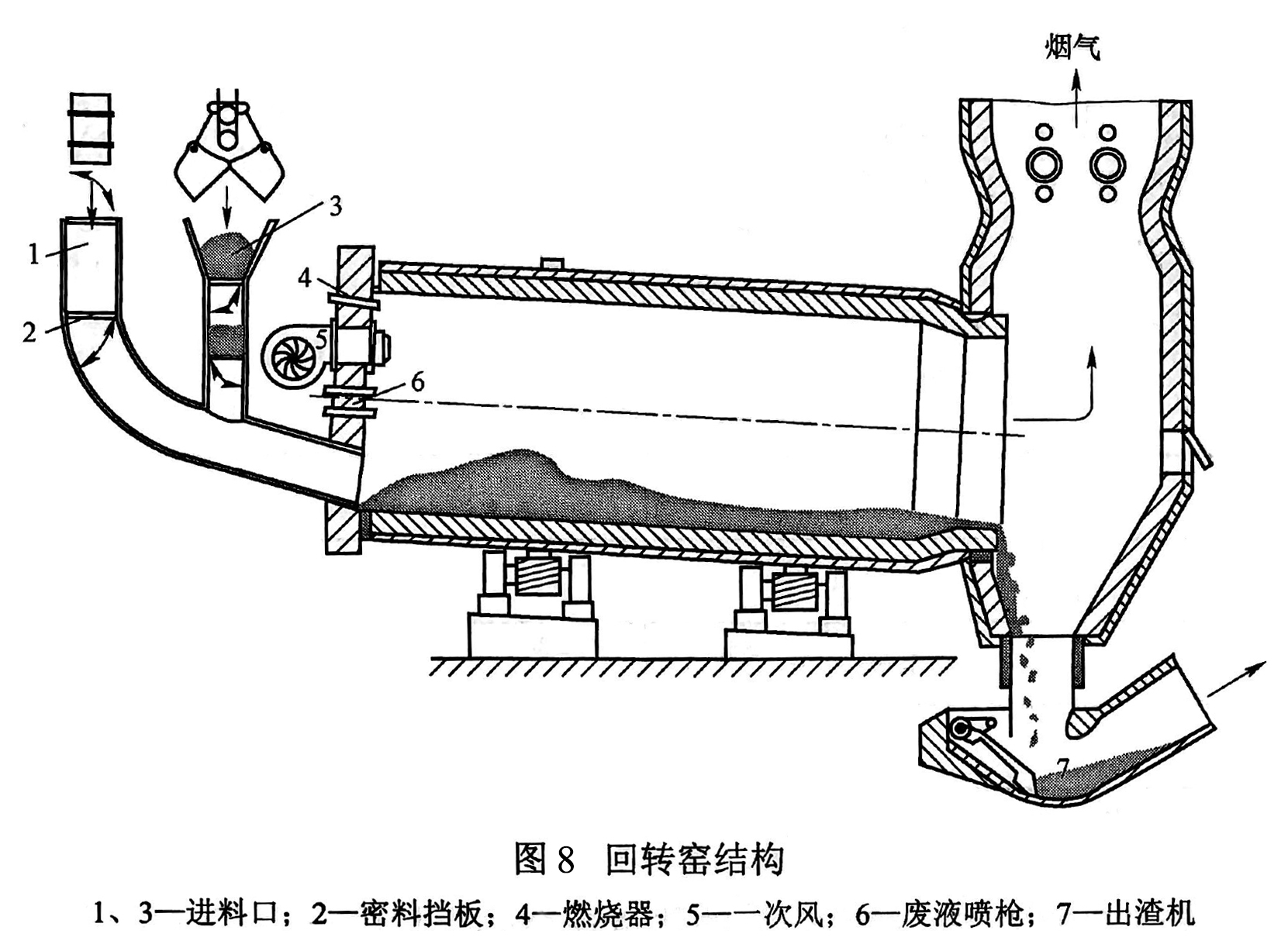

(一)回轉(zhuǎn)窯工作原理

回轉(zhuǎn)窯焚燒爐與水泥工業(yè)的回轉(zhuǎn)窯相類似,回轉(zhuǎn)窯的燃燒過(guò)程是由氣體流動(dòng)、垃圾燃燒、熱量傳遞和物料運(yùn)動(dòng)等過(guò)程所組成的,垃圾的干燥、著火、燃燒、燃盡均在筒體內(nèi)完成。回轉(zhuǎn)窯直徑為3~6m,長(zhǎng)度為10~20m,具體尺寸根據(jù)焚燒的垃圾量確定,滾筒傾斜放置,滾筒上設(shè)置燃燒器,用于點(diǎn)火或穩(wěn)燃。

回轉(zhuǎn)窯的本體是一個(gè)旋轉(zhuǎn)的滾筒,其內(nèi)壁可采用耐火材料砌筑,用以保護(hù)滾筒,垃圾由滾筒一端送入,通過(guò)滾筒緩慢轉(zhuǎn)動(dòng),然后靠垃圾自重落下,垃圾在筒內(nèi)翻滾時(shí)可與空氣和高溫?zé)煔獬浞只旌希瑹釤煔鈱?duì)垃圾進(jìn)行干燥和加熱,在達(dá)到著火溫度后燃燒,隨著筒體滾動(dòng),垃圾得到翻滾并向下移動(dòng),燃盡的爐渣到筒體末端的出渣口排出。在塔燒過(guò)程中,可根據(jù)筒體的轉(zhuǎn)速調(diào)整,調(diào)節(jié)垃圾在窯內(nèi)的停留時(shí)間。可在回轉(zhuǎn)窯尾部增加一級(jí)爐排,回轉(zhuǎn)窯的爐渣進(jìn)入爐排繼續(xù)燃燒用來(lái)保證垃圾完全燃盡。排出的煙氣,進(jìn)入燃盡室(二燃室)。燃盡室內(nèi)送入二次風(fēng),保證煙氣中的可燃成分在此得到充分燃燒。二燃室溫度為900~1100℃。回轉(zhuǎn)窯結(jié)構(gòu)如圖8所示。

(二)回轉(zhuǎn)窯的應(yīng)用

回轉(zhuǎn)窯常用于處理成分復(fù)雜、有毒有害的工業(yè)廢物和醫(yī)療垃圾。

(三)回轉(zhuǎn)窯的特點(diǎn)

回轉(zhuǎn)窯式垃圾燃燒裝置投資費(fèi)用低,廠用電耗與其他燃燒方式相比也較少,但燃燒熱值低于5000kJ/kg、含水分高的垃圾時(shí)有一定的難度,回轉(zhuǎn)窯的處理量也較小。

四、熱解燃燒技術(shù)

(一)熱解的基本原理

熱解是指垃圾在一密封爐膛內(nèi),加熱產(chǎn)生高溫,在缺氧情況下,垃圾中的有機(jī)物通過(guò)物理和化學(xué)過(guò)程分解為固體炭、熱解油和熱解氣體。3種成分的產(chǎn)生比例由運(yùn)行溫度和垃圾組分決定。熱解分為高溫?zé)峤狻⒅袦責(zé)峤夂偷蜏亟鉄?種工藝,低溫?zé)峤獾漠a(chǎn)油量高于產(chǎn)氣量,高溫?zé)峤獾漠a(chǎn)氣量高于產(chǎn)油量。

熱解氣引入燃燒室內(nèi)燃燒,燃燒產(chǎn)生的熱量在余熱鍋爐內(nèi)產(chǎn)生蒸汽用于發(fā)電或供熱。體殘余物主要是爐渣、碳化物。

(二)熱解產(chǎn)物組分

1、熱解氣組分

熱解氣組分包括CO、H2、CH4、C2~C6等。

2、熱解油組分

熱解油組分包括C、H、O等。

3、焦炭組分

焦炭組分包括C、H、O等。

(三)熱解工作過(guò)程

熱解是一種控制空氣燃燒的技術(shù),垃圾熱解過(guò)程分為加熱干燥、熱解、可燃?xì)馊紵?個(gè)階段。

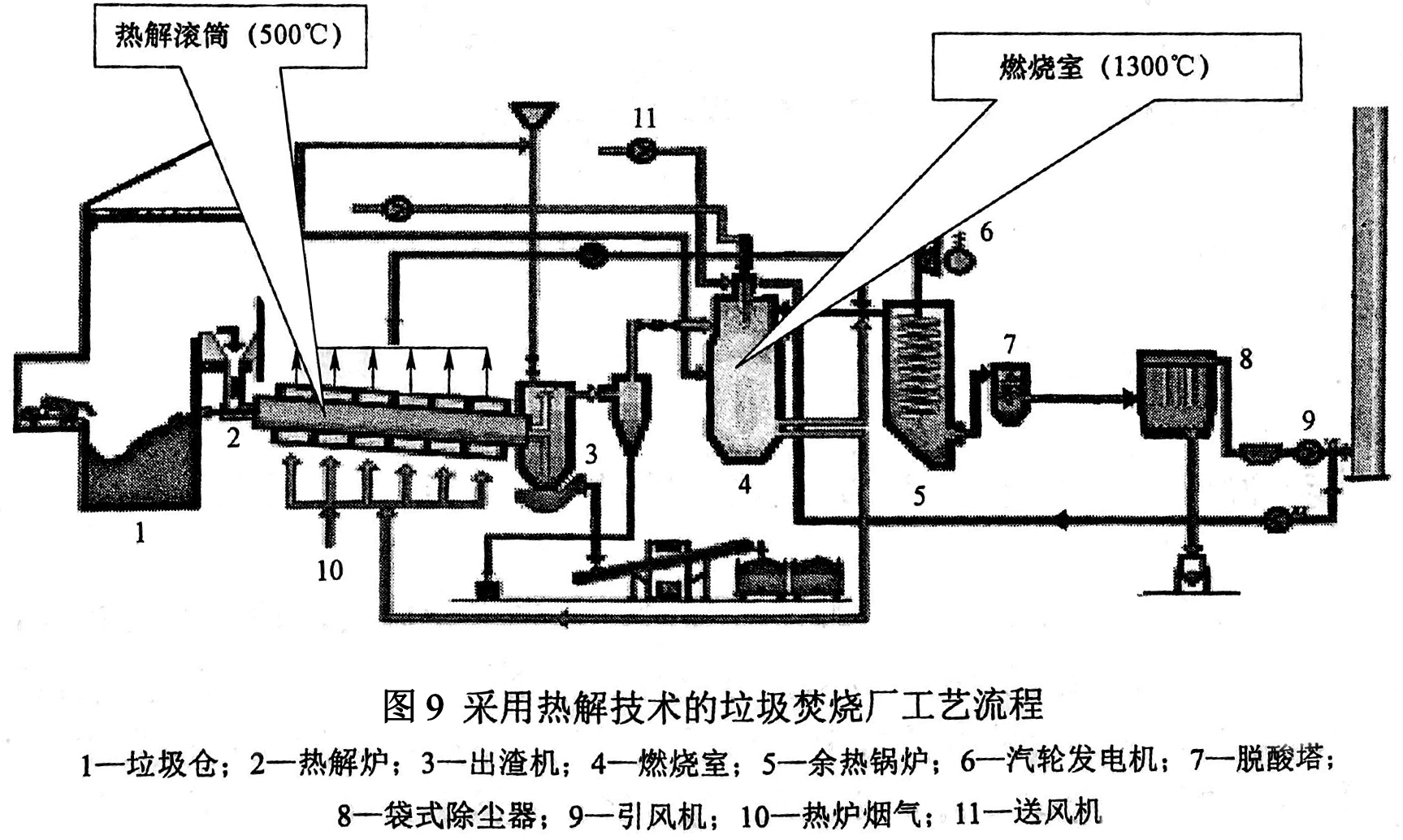

在熱解室中,無(wú)氧工況下,熱解爐溫度升高時(shí),首先干燥垃圾,垃圾經(jīng)過(guò)長(zhǎng)時(shí)間停留,當(dāng)溫度達(dá)到200~300℃時(shí),產(chǎn)生熱解即部分氣化、部分分解,熱解速率隨著溫度升高而加速。當(dāng)溫度達(dá)到670℃時(shí),大部分揮發(fā)分析出,熱解速度迅速下降。熱解質(zhì)量損失主要發(fā)生在高溫區(qū)。爐渣和不能熱解的物體(如金屬、玻璃等)經(jīng)過(guò)除渣系統(tǒng)排出。熱解產(chǎn)生的可燃?xì)膺M(jìn)入熱解室上部的燃燒室,再送入空氣,在超過(guò)1000℃的高溫下經(jīng)過(guò)大于2s的充分燃燒,燃燒后的高溫?zé)煔膺M(jìn)入余熱鍋爐產(chǎn)生蒸汽,用于發(fā)電和供熱。熱解技術(shù)在日本、加拿大有一些應(yīng)用,采用熱解技術(shù)的垃圾焚燒廠工藝流程如圖9所示。

(四)熱解技術(shù)特點(diǎn)

1、熱解技術(shù)優(yōu)點(diǎn)

(1)設(shè)備結(jié)構(gòu)簡(jiǎn)單。

(2)垃圾不用分選,垃圾適用范圍廣。

(3)熱解法煙氣中NOx、SO2含量相對(duì)較低。

2、熱解技術(shù)缺點(diǎn)

(1)由于生活垃圾組分波動(dòng)較大,熱解產(chǎn)生的可燃混合氣性質(zhì)(熱值、成分等)不穩(wěn)定,所以燃燒不易控制。

(2)設(shè)備處理能力較小,單臺(tái)處理能力一般在150t/日以下。

(3)熱解氣產(chǎn)量不高,產(chǎn)出無(wú)法形成好的經(jīng)濟(jì)效益。

(4)熱解爐不適應(yīng)高水分、低熱值垃圾的處置。

(5)熱解過(guò)程慢,垃圾處理速度慢。

五、氣化燃燒技術(shù)

(一)氣化原理

利用高溫將垃圾氧化使其轉(zhuǎn)化成為可燃?xì)怏w稱為氣化。氣化是在熱解基礎(chǔ)上,為了提高熱解產(chǎn)氣效率,增加產(chǎn)氣量,開(kāi)發(fā)了更高溫度的熱解過(guò)程。氣化溫度在800℃以上,氣化介質(zhì)是氧氣。從能量平衡觀點(diǎn)還可分為兩種氣化形式。

1、自熱式氣化

自熱式氣化過(guò)程中外界沒(méi)有熱量輸入,主要發(fā)生放熱反應(yīng)。反應(yīng)溫度必須通過(guò)部分碳的燃燒來(lái)維持。

2、外熱式氣化

外熱式氣化過(guò)程依賴外部輸入熱,主要發(fā)生吸熱反應(yīng)。

(二)氣化技術(shù)工作過(guò)程

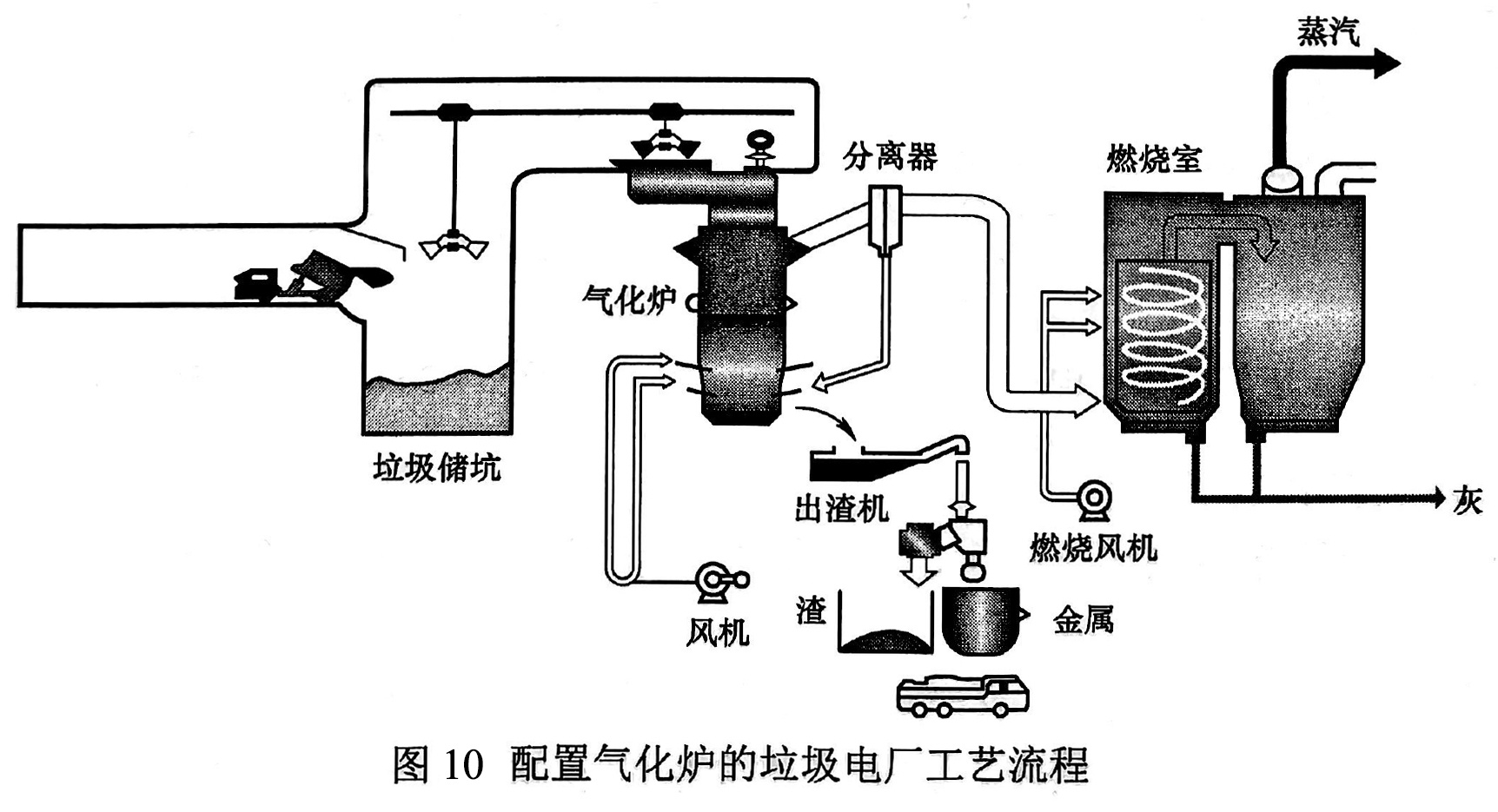

垃圾在氣化爐內(nèi)在高溫有氧工況下,產(chǎn)生合成氣,合成氣通過(guò)旋風(fēng)分離器從氣化爐送到燃燒室,在旋風(fēng)分離器內(nèi)將灰塵和合成氣分離,灰回到氣化爐的底部與富氧空氣混合。合成氣在過(guò)剩空氣的工況下,在燃燒室燃燒產(chǎn)生高約1100℃的煙氣。

配置氣化爐的垃圾電廠工藝流程如圖10所示。

(三)氣化產(chǎn)物組分

氣化產(chǎn)物合成氣含CO、H2和少量CH4,在理想的氣化過(guò)程中,C只被氧化成CO,但實(shí)際運(yùn)行中,總會(huì)生成一部分CO2,剩余的C以固態(tài)形式出現(xiàn),如炭黑和焦炭。

(四)氣化技術(shù)特點(diǎn)

1、氣化的優(yōu)點(diǎn)

(1)減少了焦油產(chǎn)生量。

(2)減少了二噁英、有害氣體的排放量。

(3)減少了飛灰的產(chǎn)量。

2、氣化的缺點(diǎn)

(1)處理速度沒(méi)有燃燒快。

(2)處理規(guī)模較小。

(3)產(chǎn)氣量隨垃圾品質(zhì)波動(dòng)大,尚未產(chǎn)生較好的經(jīng)濟(jì)效益。

(五)氣化技術(shù)形式

有幾種工藝適合于垃圾氣化,即固定床氣化爐、流化床氣化爐和等離子氣化爐。

1、固定床氣化

固定床氣化適合較大尺寸的垃圾。

2、等離子氣化

等離子氣化適合細(xì)顆粒垃圾

六、垃圾熱解與氣化區(qū)別

(1)熱解是一種低溫?zé)徂D(zhuǎn)化技術(shù),在無(wú)氧的環(huán)境下加熱,產(chǎn)生熱解油、可燃?xì)怏w和焦炭、炭黑等。

(2)氣化是在高溫下進(jìn)行的,有氧參與,過(guò)剩空氣系數(shù)為0.2~0.7。

(3)氣化產(chǎn)物以合成氣為主,也會(huì)產(chǎn)生少量的液體和固體產(chǎn)物。與燃燒完全不同的是,氣化是將固態(tài)的垃圾氧化成氣態(tài)的可燃?xì)怏w。

七、熱解和氣化技術(shù)的發(fā)展方向

熱解和氣化技術(shù)有更好的環(huán)境效益,形成低排放的生產(chǎn)方式。該技術(shù)目前還存在一些局限性,如處理量小、經(jīng)濟(jì)效益差等。隨著運(yùn)行周界條件的改善和技術(shù)的突破,熱解、氣化技術(shù)將得到越來(lái)越多的關(guān)注,未來(lái)有可能與垃圾直接焚燒技術(shù)一樣得到廣泛應(yīng)用。

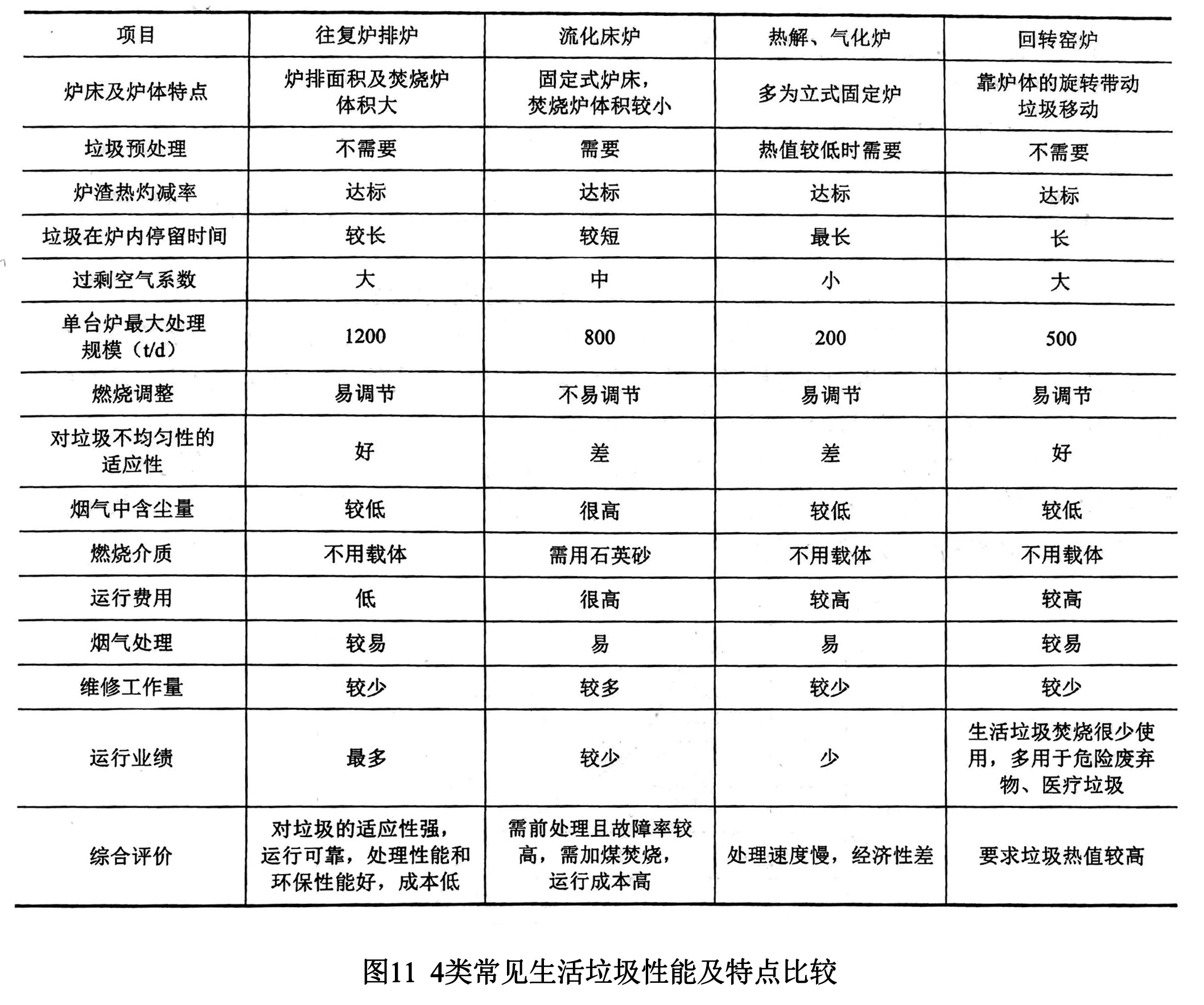

八、不同燃燒技術(shù)特性比較

(1)回轉(zhuǎn)窯爐的優(yōu)點(diǎn)是適用中小容量、爐內(nèi)垃圾攪拌、干燥性佳等,燃燒完成后爐渣顆粒小、爐渣熱酌減率低、設(shè)備利用率高、過(guò)剩空氣量低、有害氣體排放量低:其缺點(diǎn)是垃圾的種類受到限制,焚燒熱值較低、水分高的垃圾困難,爐內(nèi)的耐火材料易損壞等。回轉(zhuǎn)窯爐適合于工業(yè)廢物、醫(yī)療垃圾的焚燒處置。

(2)熱解、氣化爐總體環(huán)境效益好,煙氣和飛灰中二噁英排放低,產(chǎn)飛灰的比例低;不足之處在于,用于垃圾處理時(shí),處理速度慢,運(yùn)行成本較高,尚未形成經(jīng)濟(jì)效益。

(3)往復(fù)爐排爐的優(yōu)點(diǎn)是適應(yīng)焚燒低熱值、高水分的垃圾,單爐處理量較大,宜于燃燒組分復(fù)雜的生活垃圾,往復(fù)爐排爐運(yùn)行穩(wěn)定,處理能力強(qiáng),運(yùn)行可靠性高,煙氣經(jīng)處理后排放達(dá)標(biāo):往復(fù)爐排爐的缺點(diǎn)是煙氣處理系統(tǒng)較復(fù)雜、能耗高、投資成本高。

(4)流化床爐的優(yōu)點(diǎn)是對(duì)垃圾的熱值要求不高。缺點(diǎn)是為了保證入爐垃圾的充分流化,對(duì)入爐垃圾的尺寸要求較為嚴(yán)格,要求垃圾在入爐前進(jìn)行一系列篩選及粉碎等處理,使其顆粒尺寸均勻化;流化床爐故障率高,動(dòng)力消耗大,流態(tài)化焚燒導(dǎo)致煙氣粉塵含量高,飛灰的無(wú)害化處置費(fèi)用高;需要摻加煤輔助燃燒,運(yùn)行成本高,由于床料不斷循環(huán)流化,煙氣流速高,對(duì)焚燒爐的沖刷和磨損嚴(yán)重,排渣口小,堵塞頻繁。運(yùn)行可靠性相對(duì)較低,流化床爐的操作相對(duì)復(fù)雜,爐膛微正壓運(yùn)行,現(xiàn)場(chǎng)環(huán)境差。這些都導(dǎo)致了流化床垃圾焚燒技術(shù)在我國(guó)的應(yīng)用和發(fā)展受到一定制約。流化床爐適合焚燒污泥。

以上4類常見(jiàn)生活垃圾焚燒爐性能及特點(diǎn)比較見(jiàn)圖11。

九、生活垃圾焚燒爐爐型選擇

生活垃圾發(fā)電己成為我國(guó)處理生活垃圾的主流技術(shù),在實(shí)際工程應(yīng)用中,焚燒爐的選擇對(duì)垃圾電廠的安全、經(jīng)濟(jì)、環(huán)保運(yùn)行都有著較大的影響。應(yīng)根據(jù)垃圾特性及工程實(shí)際情況優(yōu)先選擇環(huán)保排放好、運(yùn)行效率高、操作簡(jiǎn)單、運(yùn)行成本低、運(yùn)行可靠穩(wěn)定的焚燒爐。

從國(guó)外的運(yùn)行經(jīng)驗(yàn)來(lái)看,對(duì)于生活垃圾焚燒,往復(fù)爐排爐是一個(gè)成熟的、應(yīng)用最廣的焚燒技術(shù),中低熱值的垃圾不需要預(yù)處理即可使用爐排爐直接焚燒。

國(guó)家環(huán)保總局以及科學(xué)技術(shù)部聯(lián)合發(fā)布的《城市生活垃圾處理及污染防治技術(shù)政策》(建城〔2000〕120號(hào))中建議垃圾焚燒采用往復(fù)爐排爐技術(shù),審慎采用其他爐型的焚燒爐。

2015-2016年新投運(yùn)29個(gè)焚燒項(xiàng)目平均處理規(guī)模為833t/日,往復(fù)爐排爐依然是焚燒爐的主流工藝,只有吉林松原、濰坊壽光兩項(xiàng)目采用流化床工藝,其余的項(xiàng)目均采用往復(fù)爐排爐工藝,占比為93%。

經(jīng)過(guò)近百年的實(shí)踐,綜合來(lái)看,往復(fù)爐排爐焚燒技術(shù)己經(jīng)非常成熟,在設(shè)備運(yùn)行可靠性、運(yùn)行經(jīng)濟(jì)性和環(huán)保達(dá)標(biāo)排放等方面占有較大優(yōu)勢(shì)。

十、對(duì)爐排爐的性能要求

1、能保證垃圾完全燃燒,燃燒效率高,爐渣的熱灼減率小于或等于5%。

2、垃圾燃燒時(shí),SO2、NOx等有害氣體的產(chǎn)生量較低,煙氣中的有害物能夠得到有效處理,煙氣排放優(yōu)于國(guó)家和地方的有關(guān)標(biāo)準(zhǔn),爐膛溫度大于850℃,停留時(shí)間大于2s。

3、運(yùn)行可靠,能實(shí)現(xiàn)長(zhǎng)周期運(yùn)行。

4、對(duì)垃圾的適應(yīng)性強(qiáng)。

5、具有較高的運(yùn)行效率。

十一、爐排爐選型原則

爐排是焚燒爐最重要的設(shè)備之一,其功能和經(jīng)濟(jì)性是確定一套垃圾焚燒裝置價(jià)值的主要因素。爐排選擇時(shí)要滿足如下要求:

1、創(chuàng)造良好的著火、穩(wěn)燃條件,并使垃圾在爐內(nèi)完全燃盡。

(1)適當(dāng)增加爐排長(zhǎng)度,延長(zhǎng)垃圾在爐排上的停留時(shí)間。在機(jī)械負(fù)荷一定的情況下,爐排長(zhǎng)度決定垃圾在爐內(nèi)停留時(shí)間的長(zhǎng)短,從而影響其完全燃燒程度,焚燒熱值較低的垃圾時(shí),要適當(dāng)加長(zhǎng)爐排長(zhǎng)度,延長(zhǎng)垃圾在爐內(nèi)的停留時(shí)間。

(2)適當(dāng)提高風(fēng)溫。一次風(fēng)溫度由垃圾熱值決定,對(duì)于嚴(yán)寒和垃圾熱值低的地區(qū),一次風(fēng)溫度可以設(shè)計(jì)在300℃左右,一次風(fēng)配風(fēng)要確保空氣在爐排上垃圾層均勻分布。

(3)增加爐排級(jí)數(shù)和級(jí)間的落差。爐排應(yīng)多級(jí)布置,各段爐排之間設(shè)置落差墻,有利于垃圾的翻轉(zhuǎn)、攪拌及破碎。

(4)低熱值垃圾優(yōu)先采用逆推爐排。從國(guó)內(nèi)垃圾電廠的運(yùn)行經(jīng)驗(yàn)來(lái)看,逆推爐排的燃燒效果明顯好于順推爐排。爐排的運(yùn)動(dòng)方向和垃圾的移動(dòng)方向相反,更有利于垃圾的攪拌和翻轉(zhuǎn),同時(shí)一次風(fēng)和垃圾也能良好混合。對(duì)于同樣熱值的垃圾,一某地逆推爐排噸垃圾發(fā)電量比順推爐排高12kW·h/t,逆推焚燒爐的經(jīng)濟(jì)效益明顯占優(yōu)勢(shì),逆推爐排更適合于低熱值的垃圾。

(5)爐排調(diào)整靈活。爐排能夠分級(jí)、分段、分區(qū)調(diào)整,除了各級(jí)能夠獨(dú)立調(diào)整以外,每組爐排也應(yīng)該能夠調(diào)整,這樣單個(gè)爐排組運(yùn)動(dòng)速度和進(jìn)風(fēng)量都可以單獨(dú)調(diào)解,確保調(diào)整的靈活性。有利于垃圾的燃燒和提高焚燒爐的運(yùn)行效率。

(6)優(yōu)化爐排片結(jié)構(gòu)。特殊的爐排片結(jié)構(gòu)有利于加強(qiáng)爐排片對(duì)垃圾的攪拌、翻動(dòng)。

(7)合理的焚燒爐爐拱形狀。根據(jù)垃圾熱值情況,選擇實(shí)用的爐拱。在設(shè)計(jì)焚燒爐時(shí),應(yīng)該根據(jù)垃圾的熱值選擇爐拱的類型。逆流布置適用低熱

值垃圾,交叉流動(dòng)布置適用中熱值垃圾,順流布置適用高熱值垃圾。

2、防止焚燒爐結(jié)焦。燃燒室的設(shè)計(jì)應(yīng)能避免結(jié)焦,焚燒爐內(nèi)側(cè)側(cè)墻設(shè)置水冷壁或空冷墻,用來(lái)降低焚燒爐內(nèi)墻壁的溫度,避免結(jié)焦。

3、減少爐排片的漏渣量。爐排片之間間隙小,爐排邊緣與爐墻處采用柔性板密封,可以減小漏灰、漏渣。防止?fàn)t排下部的一次風(fēng)斗堵塞和黏結(jié)。

4、爐排片的材質(zhì)應(yīng)具有耐磨、耐高溫、耐腐蝕、抗裂性能。

5、爐排在車間預(yù)組裝,縮短現(xiàn)場(chǎng)安裝周期。

6、確定合理的焚燒爐機(jī)械負(fù)荷和熱負(fù)荷。針對(duì)我國(guó)垃圾組分復(fù)雜、熱值低、水分含量高的特點(diǎn),爐排的設(shè)計(jì)應(yīng)優(yōu)化機(jī)械負(fù)荷,對(duì)于低熱值的垃圾機(jī)械負(fù)荷不易過(guò)大,一般情況下,機(jī)械負(fù)荷為220~260kg/(m2·h)。焚燒爐能夠在60%~100%的機(jī)械負(fù)荷和熱負(fù)荷的工況下運(yùn)行。

7、提高焚燒爐自動(dòng)控制水平。實(shí)現(xiàn)自動(dòng)燃燒控制,可以保證焚燒爐穩(wěn)定燃燒,從而提高燃燒效率。

8、對(duì)垃圾有較寬的熱值適用性。目前,我國(guó)多數(shù)地區(qū)的垃圾熱值較低,隨著人們生活的改善,垃圾熱值的增長(zhǎng)速度也較快。由于焚燒爐禁止超熱負(fù)荷運(yùn)行,隨著垃圾熱值的增長(zhǎng),垃圾的焚燒量是下降的。在設(shè)計(jì)焚燒爐時(shí),既要滿足運(yùn)行初期垃圾熱值較低工況下燃燒穩(wěn)定,也要滿足將來(lái)垃圾熱值提高以后的焚燒爐焚燒產(chǎn)量的需求。

9、爐膛嚴(yán)密性好,減少爐膛漏風(fēng),能夠維持正常的爐膛負(fù)壓。

10、布置足夠的蒸發(fā)受熱面,并不發(fā)生傳熱惡化。

11、焚燒爐在結(jié)構(gòu)上能保證煙氣在850℃的工況下在焚燒爐內(nèi)停留2s以上。

12、保證除渣系統(tǒng)運(yùn)行可靠,爐渣能夠順暢排除,渣中含水率較低。

13、燃燒室需有足夠的容積滿足燃燒熱負(fù)荷,并能提高燃燒效率。

14、送風(fēng)調(diào)節(jié)靈活。靈活的一次風(fēng)、二次風(fēng)配風(fēng)方式,便于根據(jù)垃圾燃燒工況,對(duì)風(fēng)量、風(fēng)壓進(jìn)行調(diào)整、控制。

15、一次風(fēng)風(fēng)斗和煙道設(shè)計(jì)合理。一次風(fēng)的風(fēng)斗和鍋爐的煙道在結(jié)構(gòu)設(shè)計(jì)上能夠減輕灰堵,延長(zhǎng)焚燒爐的運(yùn)行周期,保證一次風(fēng)正常供應(yīng)。

16、爐排片的一次風(fēng)噴嘴設(shè)計(jì)合理。一次風(fēng)從爐排片的噴嘴進(jìn)入焚燒爐,運(yùn)行一段時(shí)間后,爐排片的一次風(fēng)噴嘴有被堵塞的情況,使進(jìn)入焚燒爐的一次風(fēng)量下降、一次風(fēng)的剛性減弱,影響垃圾的燃燒。優(yōu)化的爐排片一次風(fēng)噴嘴的設(shè)計(jì)可以減輕一次風(fēng)噴嘴堵塞情況,保證長(zhǎng)時(shí)間運(yùn)行時(shí)一次風(fēng)的剛性和風(fēng)量不受影響。

一次風(fēng)也對(duì)爐排片起冷卻作用,防止?fàn)t排片溫度高于450℃,發(fā)生高溫腐蝕。

17、均勻給料。垃圾給料器的行程和運(yùn)動(dòng)速度能根據(jù)燃燒狀況靈活調(diào)整,滿足垃圾完全燃燒的需要。

18、實(shí)現(xiàn)低氮燃燒,減少垃圾燃燒過(guò)程中有害氣體的產(chǎn)生量。

十二、爐排爐未來(lái)發(fā)展方向

總之,往復(fù)式爐排爐將是未來(lái)相當(dāng)長(zhǎng)的時(shí)間內(nèi)的主流技術(shù),爐排爐未來(lái)的發(fā)展方向如下:

1、大型化。

2、高效率。

3、高度自動(dòng)化運(yùn)行。

4、超低排放值。

5、對(duì)低熱值垃圾適應(yīng)性強(qiáng)。

6、設(shè)備可靠性高。

7、運(yùn)行經(jīng)濟(jì)性好。

決定垃圾電廠運(yùn)行效果好壞的因素,除了要選擇能優(yōu)良的焚燒爐外,還要從源頭上提高入廠垃圾的品質(zhì)。

十三、生活過(guò)圾熱值

(一)焚燒爐設(shè)計(jì)時(shí)垃圾熱值的確定

焚燒爐設(shè)計(jì)點(diǎn)垃圾熱值的確定,關(guān)系到整個(gè)垃圾電廠壽命期間的運(yùn)行效率與運(yùn)行收益。若設(shè)計(jì)點(diǎn)垃圾熱值定得過(guò)低,則當(dāng)垃圾熱值較高時(shí)為保證焚燒爐的熱負(fù)荷不超標(biāo),垃圾處理量將下降,滿足不了垃圾處理量的需求;反之,若設(shè)計(jì)點(diǎn)垃圾熱值定得過(guò)高,導(dǎo)致?tīng)t膛容積熱負(fù)荷長(zhǎng)期處于低水平運(yùn)行,造成焚燒爐運(yùn)行效率下降。

確定設(shè)計(jì)點(diǎn)垃圾熱值的基本指導(dǎo)原則如下:

生活垃圾熱值目前處于從低熱值向穩(wěn)定的高熱值過(guò)渡期,按整個(gè)運(yùn)行期考慮,前期垃圾熱值較低,后期垃圾熱值較高。垃圾熱值不僅隨著年份的變化而不同,而且每年不同季節(jié)垃圾特性也明顯不同,需保證焚燒爐在垃圾熱值波動(dòng)范圍內(nèi)都能穩(wěn)定地運(yùn)行。因此,確定設(shè)計(jì)點(diǎn)垃圾熱值需要適當(dāng)超前考慮,并根據(jù)目前垃圾熱值波動(dòng)情況確定垃圾熱值的負(fù)荷適應(yīng)范圍。

根據(jù)垃圾特性分析,并充分考慮上述因素,一般將運(yùn)營(yíng)7~10年后的垃圾熱值定為焚燒爐設(shè)計(jì)熱值。

(二)垃圾發(fā)酵對(duì)熱值的影響

垃圾通過(guò)在垃圾池內(nèi)的堆放,一方面,垃圾中游離水可逐步滲出,通過(guò)滲瀝液收集系統(tǒng)收集后進(jìn)行處理;另一方面,垃圾在存儲(chǔ)中有一定的發(fā)酵過(guò)程,使部分高含水有機(jī)質(zhì)降解,使細(xì)胞組織中的水轉(zhuǎn)化為游離水。

垃圾在垃圾池內(nèi)發(fā)酵除了要有足夠的堆放時(shí)間外,還要有適合的發(fā)酵溫度,垃圾倉(cāng)內(nèi)的溫度高于15℃時(shí),就能促進(jìn)垃圾在垃圾池內(nèi)的發(fā)酵,北方地區(qū)的垃圾池要有足夠的保溫采暖設(shè)施,為垃圾發(fā)酵提供必要的條件。

垃圾的堆放會(huì)使垃圾的水分發(fā)生變化,進(jìn)而影響其熱值。一般垃圾水分每降低1%,其熱值增加126kJ/kg。對(duì)含水率為50%的低熱值生活垃圾,在入爐燃燒前經(jīng)過(guò)5~10天堆放、發(fā)酵,可去除5%以上的滲瀝液;如含水率超過(guò)55%,則可去除8%左右的滲瀝液。根據(jù)垃圾特性分析,按去除8%滲瀝液考慮,則實(shí)際入爐垃圾低位熱值增加1005kJ/kg。

三、爐排爐技術(shù)

一、爐排爐類型

爐排爐類型很多,它們之間是有區(qū)別的。主要的爐排爐類型有:

1、固定爐排爐。

2、鏈條爐排爐。

3、滾動(dòng)爐排爐。

4、往復(fù)爐排爐等。往復(fù)爐排爐又分為順推往復(fù)爐排爐和逆推往復(fù)爐排爐。

經(jīng)過(guò)近百年的運(yùn)行實(shí)踐證明,滾動(dòng)爐排、振動(dòng)爐排等技術(shù)將不會(huì)再被大規(guī)模的應(yīng)用,往復(fù)爐排爐技術(shù)越來(lái)越得到廣泛的應(yīng)用,往復(fù)爐排爐約占80%以上的市場(chǎng)份額。

二、爐排的作用和組成

爐排的作用是將給料器送來(lái)的垃圾在爐排上翻滾、攪拌、切割,并與一次風(fēng)充分混合,使垃圾在爐排上燃燒的同時(shí)將爐渣送往爐渣井。為了保證垃圾充分燃燒,爐排的運(yùn)動(dòng)速度應(yīng)根據(jù)垃圾燃燒工況進(jìn)行調(diào)整。爐排由活動(dòng)爐排和固定爐排組成,通過(guò)活動(dòng)爐排的動(dòng)作,爐排反復(fù)進(jìn)行前進(jìn)、后退動(dòng)作。

爐排系統(tǒng)組成包括:

(1)干燥爐排。

(2)燃燒爐排。

(3)燃盡爐排。

(4)爐排液壓驅(qū)動(dòng)裝置。

(5)驅(qū)動(dòng)裝置的潤(rùn)滑系統(tǒng)。

三、爐排形式

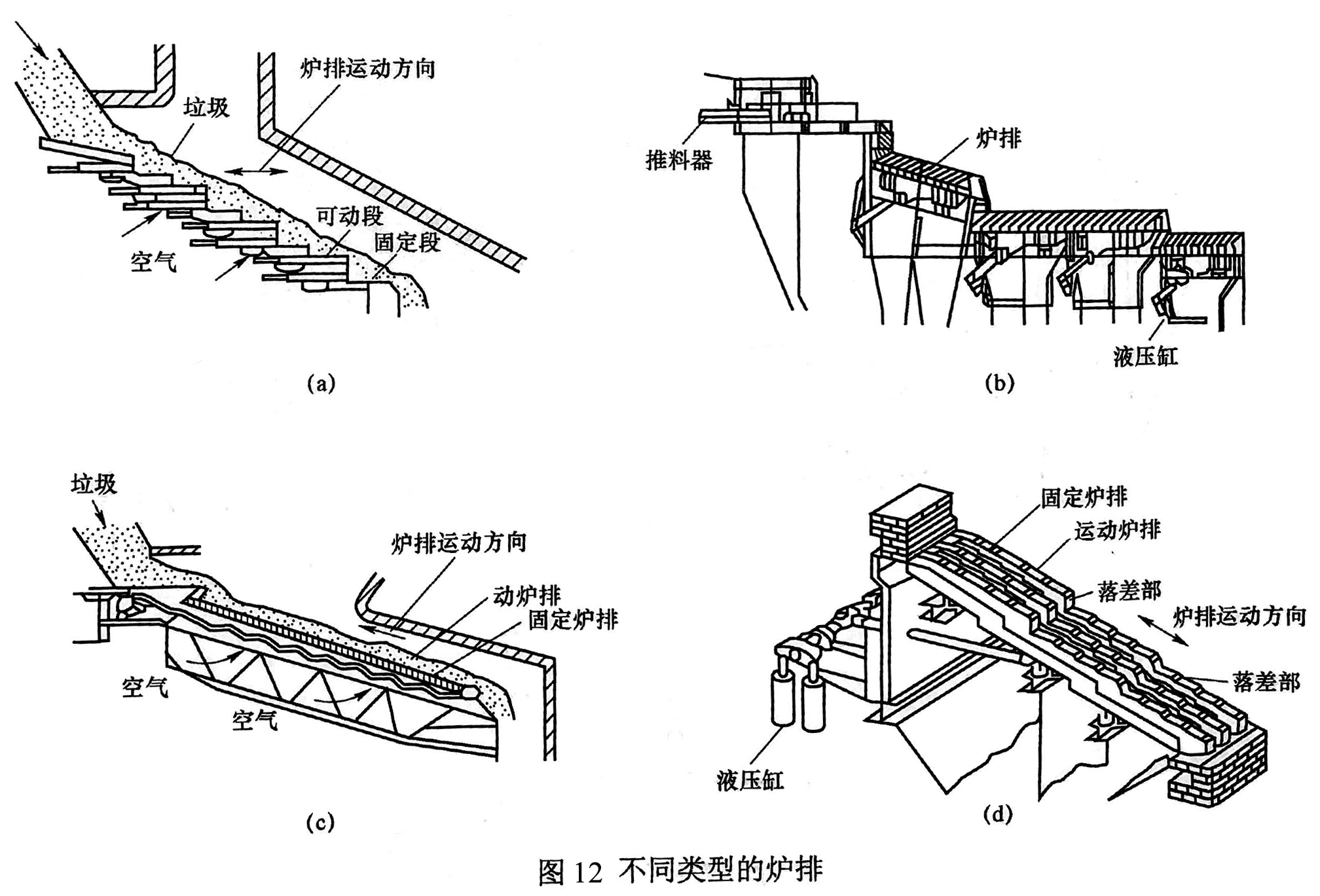

爐排的形式多種多樣,不同生產(chǎn)廠商有不同形式的爐排。爐排可水平布置,也可呈傾斜15°~26°布置。爐排有一體布置,也有分段布置,一體布置的沒(méi)有落差;分段布置的爐排段與段之間有垂直落差。不管爐排如何布置,爐排都分為預(yù)熱段、燃燒段、燃盡段,不同類型的爐排如圖12所示。

四、爐排燃燒室

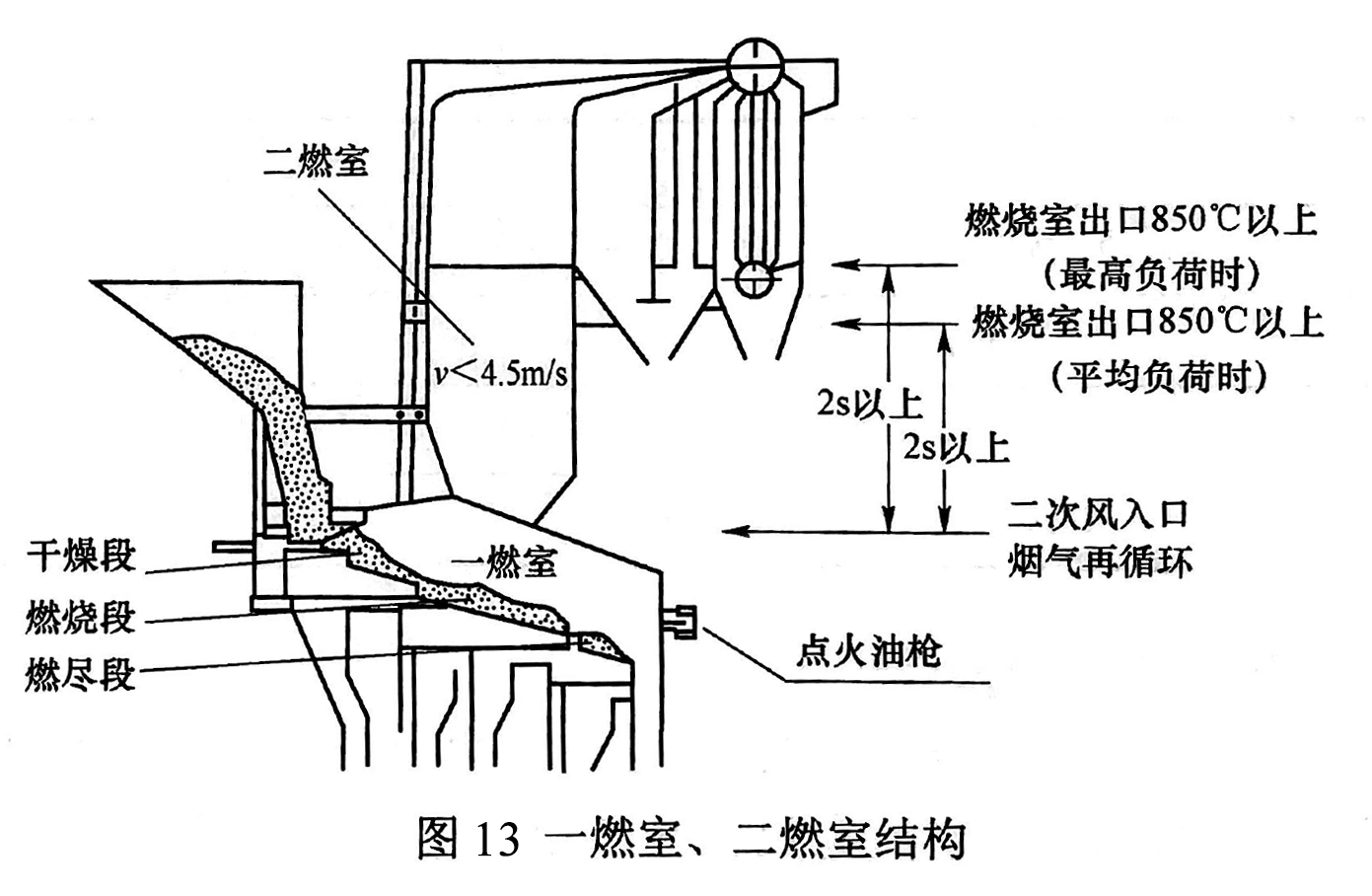

爐排上方及前后拱喉部下方區(qū)域被稱為一燃室。二次風(fēng)噴口上方的垂直輻射煙道被稱為二燃室。一燃室、二燃室結(jié)構(gòu)如圖13所示。

二燃室以上部分的垂直煙道即爐膛,二燃室的水冷壁用耐火材料覆蓋,一方面,可以防止水冷壁金屬的高溫腐蝕:另一方面,可以減少水冷壁的吸熱量,強(qiáng)化垃圾的燃燒,保證爐膛溫度在850℃以上。

二燃室的空間設(shè)計(jì)和結(jié)構(gòu)充分考慮最優(yōu)氣流分布和能保證煙氣在高于850℃的區(qū)域停留時(shí)間不低于2s。一燃室燃燒產(chǎn)生的熱煙氣進(jìn)入二燃室,二次風(fēng)經(jīng)過(guò)流量?jī)?yōu)化后渦流噴射注入二燃室,憑借二次風(fēng)噴嘴的分布在二燃室內(nèi)產(chǎn)生渦流,進(jìn)一步加強(qiáng)煙氣擾動(dòng)狀況。由于渦流的作用,氣流中溫度、速度和濃度方面都呈均勻分布。溫度、速度和濃度的峰值都被極小化,保證煙氣完全燃燒和產(chǎn)生較低的污染物。

二燃室從結(jié)構(gòu)布置和配風(fēng)上要有利于實(shí)現(xiàn)以下的運(yùn)行工況:

(1)保證煙氣實(shí)現(xiàn)完全燃燒,降低一氧化碳的濃度和其他有害氣體的產(chǎn)生濃度。

(2)二燃室溫度場(chǎng)均勻分布。

(3)減少對(duì)無(wú)防護(hù)的金屬表面造成腐蝕的風(fēng)險(xiǎn)。

(4)減少二噁英和NOx的形成。

(5)為SNCR脫硝系統(tǒng)提供最優(yōu)的反應(yīng)環(huán)境。

(6)煙氣流速小于4.5m/s,煙氣停留時(shí)間大于2s。

五、往復(fù)爐排爐主要技術(shù)指標(biāo)

不論選用順推爐型還是逆推爐型,都要滿足一定的焚燒爐技術(shù)指標(biāo)要求,往復(fù)爐排爐的主要技術(shù)指標(biāo)見(jiàn)表2。

| 序號(hào) | 指標(biāo) | 數(shù)值 |

| 1 | 負(fù)荷變化范圍(機(jī)械負(fù)荷,%) | 60~110 |

| 2 | 進(jìn)爐垃圾低位發(fā)熱量變化范圍(kJ/kg) | 4600~10000 |

| 3 | 焚燒爐年累計(jì)運(yùn)行時(shí)間(h) | ≥8000 |

| 4 | 煙氣在>850℃的條件下停留時(shí)間(s) | ≥2 |

| 5 | 焚燒爐渣熱灼減率(%) | ≤5 |

| 6 | 爐排機(jī)械負(fù)荷[kg/(m2·h)] | 230~260 |

| 7 | 超熱負(fù)荷運(yùn)行能力(110%熱負(fù)荷,h/日) | <4 |

| 8 | 煙氣再循環(huán)風(fēng)入爐溫度(設(shè)計(jì)工況,℃) | >150 |

| 9 | 焚燒爐NOx出口濃度(標(biāo)準(zhǔn)狀況,mg/m3) | <250 |

| 10 | 焚燒爐CO出口濃度(標(biāo)準(zhǔn)狀況,mg/m3) | <40 |

| 11 | 爐排漏渣率(%) | <1 |

| 12 | 焚燒爐效率(%) | >98 |

| 13 | 垃圾在爐排上停留時(shí)間(h) | 2 |

四、焚燒爐組成

焚燒爐由本體和輔助系統(tǒng)組成,包括爐排液壓站、潤(rùn)滑油泵、一次風(fēng)斗和焚燒爐墻體等。

一、爐排驅(qū)動(dòng)

(一)液壓站作用及組成

焚燒爐包括液壓驅(qū)動(dòng)給料器、爐排、料斗架橋破解裝置及出渣機(jī)等設(shè)備。液壓驅(qū)動(dòng)系統(tǒng)由液壓泵、油箱、液壓油冷卻器等組成。液壓驅(qū)動(dòng)系統(tǒng)的主要特點(diǎn)是結(jié)構(gòu)簡(jiǎn)單、設(shè)備數(shù)量少、易于維修。

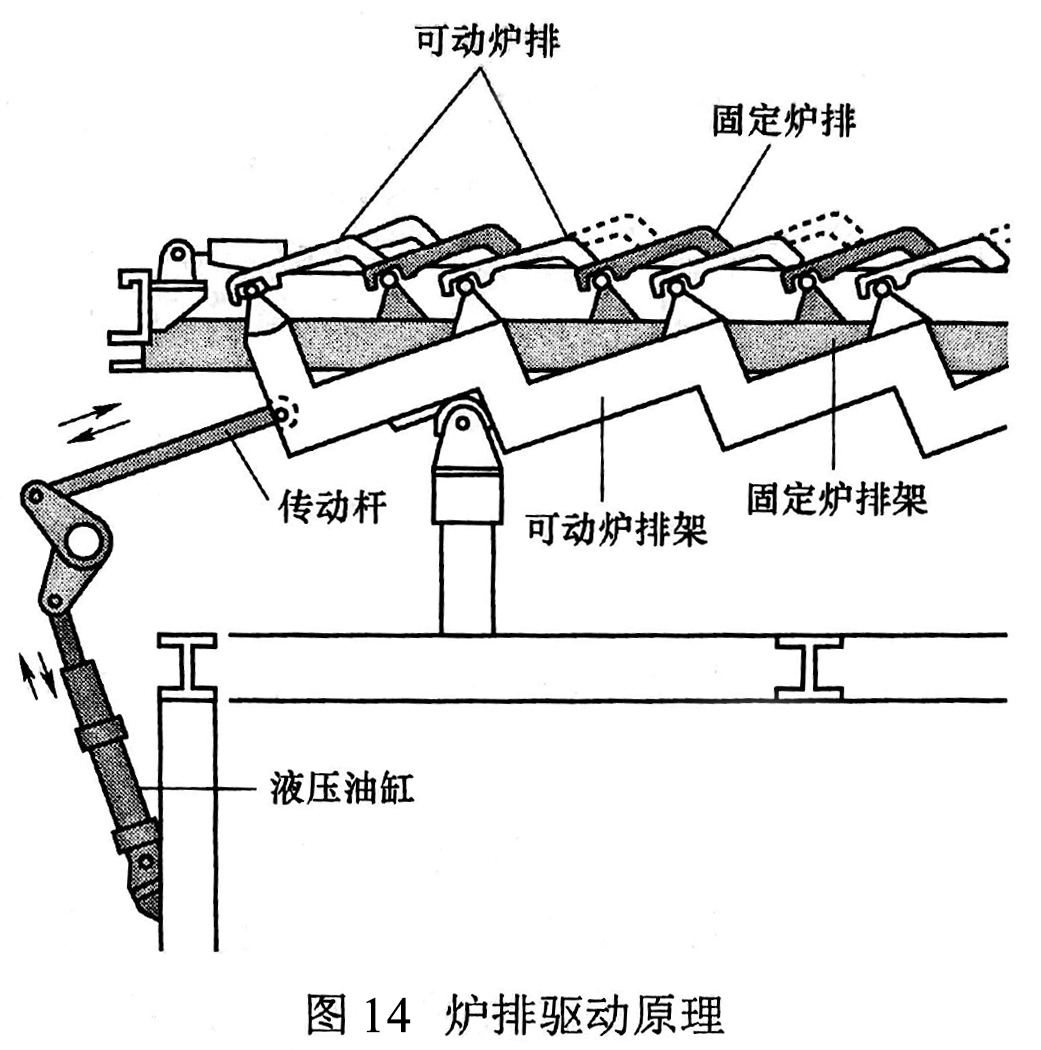

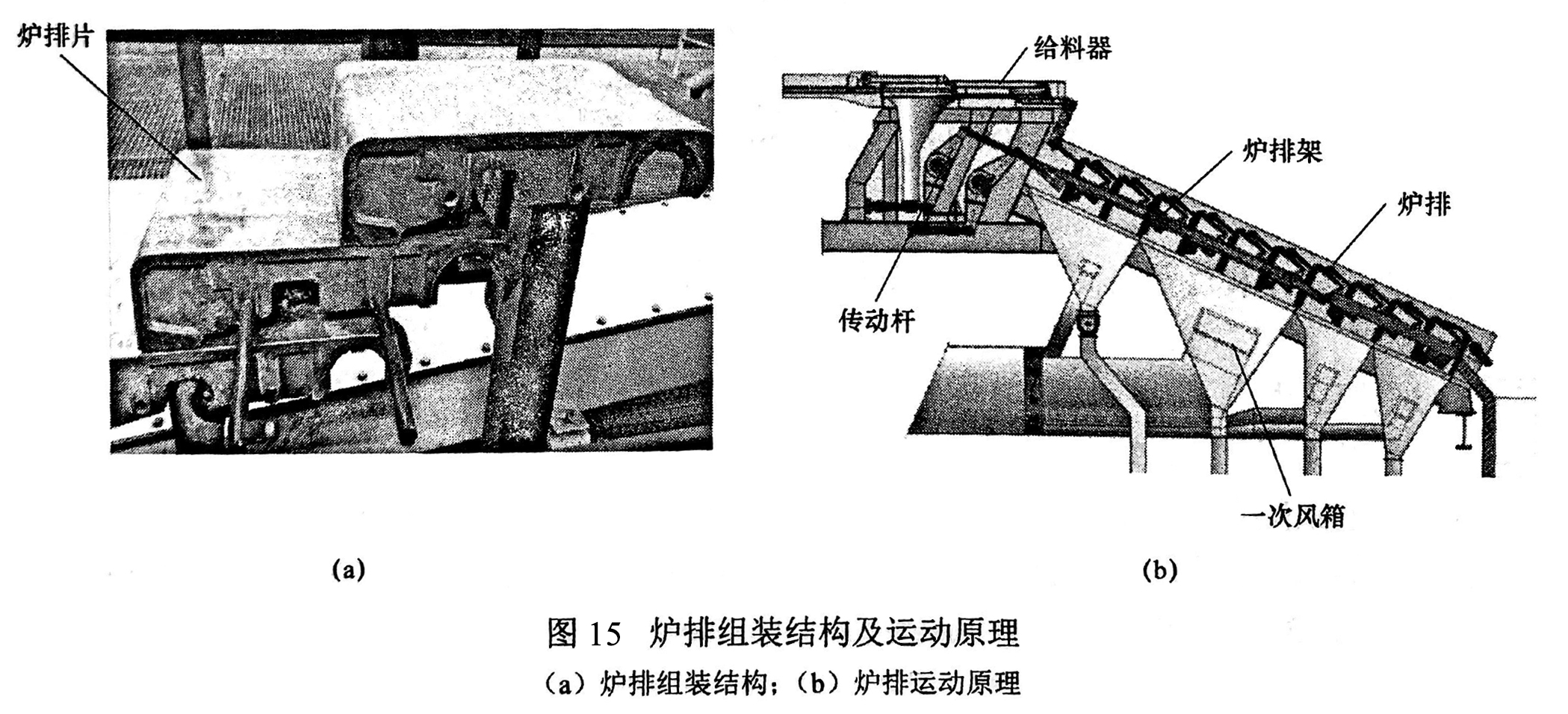

(二)爐排驅(qū)動(dòng)機(jī)構(gòu)工作原理

驅(qū)動(dòng)機(jī)構(gòu)位于爐排下部,爐排片安裝在驅(qū)動(dòng)機(jī)構(gòu)的格柵上,格柵類似于一套樓梯,每個(gè)格柵條在水平方向和垂直方向上交替排列。格柵條依次安裝在傳動(dòng)桿上,這樣相鄰的兩個(gè)軸的桿可以連接在一起,形成一個(gè)連續(xù)的格柵面。液壓裝置帶動(dòng)傳動(dòng)桿,傳動(dòng)桿驅(qū)動(dòng)格柵運(yùn)動(dòng),從而帶動(dòng)爐排片移動(dòng)。對(duì)于從爐排片間隙送風(fēng)的焚燒爐,當(dāng)爐排片移動(dòng)時(shí),在相鄰的爐排片間形成2mm的間隙,并通過(guò)間隙提供燃燒空氣,爐排片的運(yùn)動(dòng)防止顆粒物堵塞間隙。爐排驅(qū)動(dòng)原理如圖14所示,爐排組裝結(jié)構(gòu)及運(yùn)動(dòng)原理如圖15所示。

(三)爐排驅(qū)動(dòng)機(jī)構(gòu)的控制方式

爐排驅(qū)動(dòng)機(jī)構(gòu)有遙控運(yùn)行和就地運(yùn)行兩種控制方式。遙控運(yùn)行時(shí),在自動(dòng)模式下,各爐排重復(fù)前進(jìn)、后退動(dòng)作;在手動(dòng)模式下,僅作1個(gè)循環(huán)的動(dòng)作。各爐排在就地控制時(shí),可以按下前進(jìn)、停止、后退各按鈕進(jìn)行微動(dòng)。

二、爐排片

(一)爐排片的材質(zhì)

為了延長(zhǎng)爐排的壽命,爐排片采用特種高鉻耐熱鋼鑄件制造,具有極強(qiáng)的耐熱、耐磨損性能。

(二)爐排片的保護(hù)

爐排片的保護(hù)應(yīng)該從爐排片的冷卻、驅(qū)動(dòng)裝置的潤(rùn)滑和防止超機(jī)械負(fù)荷等方面開(kāi)展。

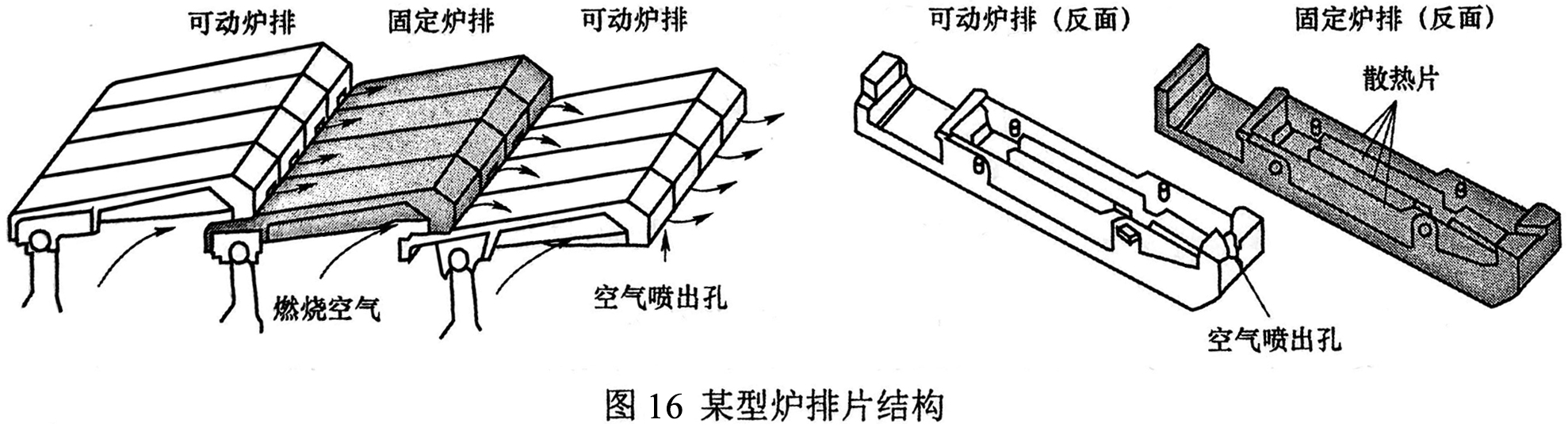

1、爐排片的冷卻

爐排片的冷卻可以采用水冷和空冷兩種冷卻模式。遮蔽板和雙重梁需要專用的冷卻管道,通過(guò)從一次風(fēng)風(fēng)道分支出來(lái)的冷卻空氣管道和支撐爐排的雙重梁向設(shè)置在各爐排最上游的遮蔽板提供冷卻空氣。

為了防止?fàn)t排片的高溫腐蝕,爐排片設(shè)計(jì)的最高工作溫度小于450℃,一般采用空冷模式進(jìn)行爐排的冷卻。一次風(fēng)經(jīng)過(guò)設(shè)置在爐排下面的風(fēng)斗,從活動(dòng)爐排和固定爐排之間以及設(shè)置在爐排片上的通風(fēng)孔均勻地吹出,在提供燃燒空氣的同時(shí),也起到冷卻爐排的作用。若爐排片長(zhǎng)期在450℃以上的溫度區(qū)域內(nèi)使用,會(huì)因垃圾及焚燒爐渣中的堿分和氯元素造成腐蝕。

爐排片溫度上升時(shí),調(diào)節(jié)一次風(fēng)風(fēng)量、燃燒空氣溫度、燃燒負(fù)荷等,采用增加垃圾層厚減少輻射熱的影響、增加燃燒空氣提高冷卻效果的運(yùn)行方法,保證爐排不超溫運(yùn)行。某型爐排片結(jié)構(gòu)如圖16所示。

2、驅(qū)動(dòng)裝置的潤(rùn)滑

潤(rùn)滑油泵向驅(qū)動(dòng)機(jī)構(gòu)的軸承供應(yīng)潤(rùn)滑脂。潤(rùn)滑油泵可以采用自動(dòng)或手動(dòng)方式,定期向潤(rùn)滑點(diǎn)供油。

3、防止超負(fù)荷

焚燒爐有機(jī)械負(fù)荷和熱負(fù)荷之分,焚燒爐可以每日超10%的機(jī)械負(fù)荷和熱負(fù)荷運(yùn)行4h。

三、焚燒爐本體

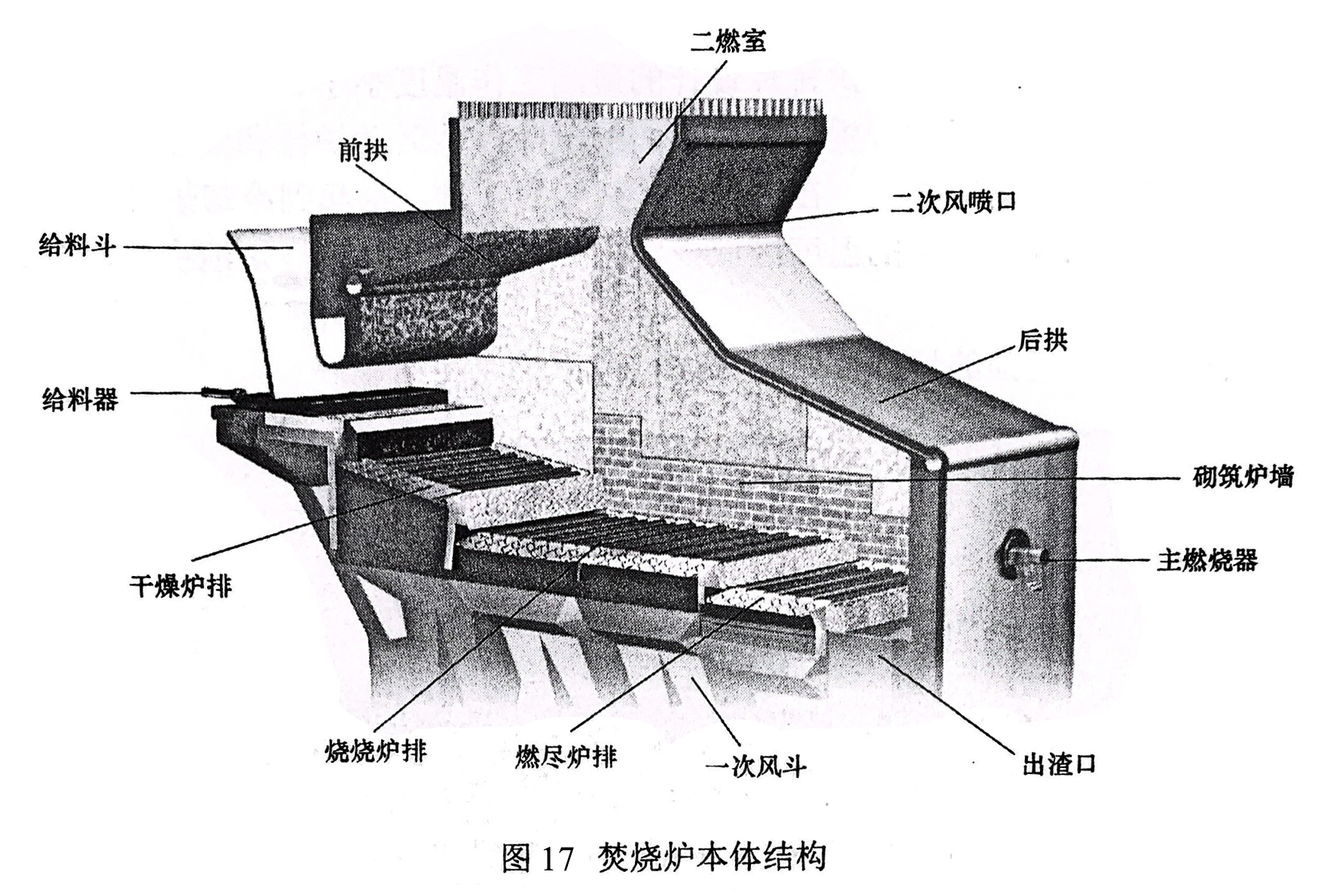

焚燒爐本體由水冷壁管、耐火磚墻、空冷風(fēng)箱和鋼結(jié)構(gòu)等組成。空冷風(fēng)箱降低爐墻溫度,防止在爐壁上結(jié)焦。為避免高溫?zé)煔飧g和強(qiáng)化垃圾的燃燒,水冷壁管被耐火材料覆蓋。焚燒爐本體的形狀是在考慮煙氣流型基礎(chǔ)上進(jìn)行設(shè)計(jì)的。爐體鋼結(jié)構(gòu)具有足夠的強(qiáng)度支撐爐體。焚燒爐本體結(jié)構(gòu)如圖17所示。

(一)耐火材料

焚燒爐不同部位使用不同的耐火材料,在耐火磚層與爐外護(hù)板之間充填巖棉和硅酸鹽板。荷重較高的地方宜使用硅酸鹽板。

(1)在給料器側(cè)面的爐墻、爐排上方側(cè)墻底部等與爐渣和垃圾有接觸的地方,使用耐磨損性能良好的SiC-85耐火磚和耐火材料。

(2)高氧化鋁磚(AL-60C)用于干燥段的上部,防止因吸收垃圾產(chǎn)生的水分而膨脹造成的損傷。

(3)SiC—50的傳熱率較高,用于燃燒段空冷壁的上部,以降低壁溫,防止結(jié)焦。

(4)為了保持爐內(nèi)溫度,一燃室上部使用SK-34耐火磚,它的傳熱性較低,有益于垃圾的燃燒。

(5)Si3N5-SiC的耐磨損性非常高,因而用于干燥爐排到燃燒爐排、燃燒爐排到燃盡爐排的落差部位,防止與垃圾和爐渣接觸而引起的磨損。

(6)碳化硅耐火材料用于與垃圾和爐渣接觸的部位。黏土質(zhì)耐火材料用于各爐排的上部。在焚燒爐二燃室的爐膛中使用碳化硅耐火材料。

(7)隔熱耐火磚砌在爐壁的第2層或第3層,降低一燃室的散熱。

(二)支撐和保溫

爐膛采用全懸吊結(jié)構(gòu),位于焚燒爐的上方,由鋼結(jié)構(gòu)支撐。整個(gè)爐膛采用輕型爐墻結(jié)構(gòu),燃燒室內(nèi)的水冷壁向爐內(nèi)側(cè)敷設(shè)耐高溫、抗磨、抗腐的耐火材料'向爐外側(cè)敷設(shè)保溫材料,最外側(cè)包覆彩色的外護(hù)板,其表面的溫度不超過(guò)50℃。

(三)一次風(fēng)斗

一次風(fēng)斗設(shè)置在爐排的下面,一次風(fēng)斗既把從爐排的間隙處掉下的爐渣收集后輸送到渣井,又分配一次風(fēng),從爐排的一次風(fēng)口向焚燒爐均勻供應(yīng)燃燒空氣。為了避免漏渣的架橋現(xiàn)象,一次風(fēng)斗設(shè)計(jì)足夠的傾斜角度,如果發(fā)生焦油、滲瀝液等黏著的情況,可以用設(shè)置在風(fēng)斗上的噴嘴定期噴水,沖落黏著物,并且使用溫度儀和自動(dòng)噴水閥應(yīng)對(duì)斗內(nèi)可能發(fā)生的火災(zāi)。

五、焚燒爐輔助系統(tǒng)

一、給料系統(tǒng)

(一)給料系統(tǒng)的作用

垃圾給料系統(tǒng)的作用是將垃圾料斗內(nèi)的垃圾,順暢、連續(xù)和均勻地輸送到干燥爐排,并將料斗內(nèi)的滲瀝液及時(shí)排出。給料斗應(yīng)能防沖撞、耐腐蝕及耐磨損,設(shè)置破橋裝置防止垃圾在料斗內(nèi)架橋。

(二)給料系統(tǒng)組成

給料系統(tǒng)由垃圾料斗、料斗擋板兼破橋裝置、垃圾落料管、給料器、料位計(jì)、料斗冷卻和消防系統(tǒng)等構(gòu)成。

1、垃圾料斗

垃圾料斗內(nèi)設(shè)置料斗擋板、垃圾料斗壁測(cè)溫計(jì)、消防水和冷卻水等。給料斗進(jìn)料口位于垃圾池內(nèi),其下部與焚燒爐連接,垃圾料斗安裝在混凝土料斗平臺(tái)的開(kāi)口中,料斗開(kāi)口的尺寸比抓斗完全打開(kāi)時(shí)的尺寸大1m以上,呈漏斗形,可防止上料過(guò)程中垃圾飛濺。料斗的傾角為40°,使垃圾料斗內(nèi)的垃圾能夠自然下滑,保證供料順暢。料斗容積應(yīng)保證焚燒爐2h的額定焚燒量。

垃圾料斗采用碳鋼制作,垃圾料斗承受落料的投料處安裝有耐磨板,并設(shè)計(jì)了加強(qiáng)結(jié)構(gòu),使其能承受抓斗的偶爾撞擊或大塊垃圾掉下時(shí)的沖擊。另外,在焚燒爐進(jìn)口處設(shè)置了可更換的保護(hù)板。給料斗和溜槽之間用密封性較好的柔性膨脹節(jié)連接,可以充分吸收爐內(nèi)熱膨脹。料斗的底部及落料管處設(shè)置了水冷夾套,以防止?fàn)t內(nèi)熱輻射或回火對(duì)設(shè)備造成的熱損傷,當(dāng)冷卻水進(jìn)口和出囗之間的溫度差變高時(shí),可開(kāi)啟補(bǔ)水閥補(bǔ)充冷水來(lái)降低溫度。

料斗底部設(shè)置有液壓給料器,將料斗內(nèi)的垃圾推向焚燒爐的干燥爐排。給料器在推料過(guò)程中擠壓出來(lái)的滲瀝液由其下方的收集斗收集,排到滲瀝液收集池,由于滲瀝液輸送管道宜堵,管道端頭設(shè)有檢修孔。

為便于觀察進(jìn)料斗中的垃圾狀況,在進(jìn)料斗上方安裝有攝像頭,便于操作人員在垃圾吊操作室內(nèi)監(jiān)視給料斗內(nèi)的料位。垃圾料斗、給料器及爐排結(jié)構(gòu)如圖18所示。

2、料斗擋板兼破橋裝置

料斗擋板兼破橋裝置裝在垃圾料斗落料管靠焚燒爐一側(cè),由液壓缸驅(qū)動(dòng),若發(fā)生垃圾架橋,可開(kāi)關(guān)破橋裝置破橋。破橋裝置兼有料斗門的作用,停爐時(shí)可以隔斷爐膛與垃圾池,防止臭氣外溢和冷空氣進(jìn)入爐膛。

在下列任一情況下,系統(tǒng)會(huì)發(fā)出料斗架橋的報(bào)警:

(1)垃圾料斗中的料位在超過(guò)某個(gè)規(guī)定的時(shí)間(約10min)時(shí)還不變化。

(2)垃圾落料管的溫度升高。

3、垃圾落料管

給料器與進(jìn)料斗之間設(shè)置落料管,使垃圾從給料斗進(jìn)入給料器。落料管垂直于給料器,這樣能夠減少垃圾在溜槽內(nèi)的堵塞,為防止堵塞,落料管從給料斗末端到給料器的錐度尺寸逐漸增加。落料管有足夠的高度以保證給料器與垃圾料斗之間形成良好氣鎖。能夠有效地防止火焰回竄和外界空氣的漏入。落料管采用防腐耐磨材料,垃圾料斗和落料管之間設(shè)置可以充分吸收熱膨脹的、高密封性的膨脹節(jié)。

4、給料器

(1)給料器的作用。給料器位于落料管的底部,保證定量、均勻地將垃圾送到干燥爐排上。通過(guò)給料器的前后運(yùn)動(dòng)將垃圾落料管內(nèi)的垃圾推向爐排。當(dāng)給料器后退到盡頭時(shí),垃圾因重力而掉落到剛騰出的空間,接著由給料器的下一個(gè)前進(jìn)動(dòng)作,把垃圾推到爐排上。給料器的供料能力完全滿足焚燒爐的垃圾處理量的需求。

(2)給料器的驅(qū)動(dòng)。給料器為液壓驅(qū)動(dòng),液壓油缸由液壓站提供動(dòng)力,安裝在完全封閉的防塵罩內(nèi)。給料器可通過(guò)控制系統(tǒng)調(diào)節(jié)給料器的運(yùn)動(dòng)速度、給料器的行程和間隔時(shí)間。給料器由2~3組給料推塊構(gòu)成,每組用1個(gè)液壓缸驅(qū)動(dòng),給料器的行程在就地設(shè)置,一般在調(diào)試階段就設(shè)置好了給料器的行程,正常運(yùn)行中不對(duì)行程進(jìn)行調(diào)整。在焚燒爐停爐時(shí),需要將行程調(diào)整到最大行程的位置,以便將垃圾清理干凈。

(3)給料器的運(yùn)行調(diào)整。給料器既可遠(yuǎn)程操作,也可就地操作。當(dāng)遠(yuǎn)程操作時(shí),可以使其重復(fù)前進(jìn)和后退的動(dòng)作;當(dāng)就地操作時(shí),可以通過(guò)按動(dòng)前進(jìn)/停止/后退的按鈕,進(jìn)行微動(dòng)。在DCS上給料器的速度控制有聯(lián)動(dòng)/自動(dòng)/手動(dòng)3種控制模式。前進(jìn)和后退的速度由DSC發(fā)出的速度控制信號(hào)控制,該信號(hào)在自動(dòng)模式下由燃燒自動(dòng)控制系統(tǒng)(ACC)決定,經(jīng)過(guò)放當(dāng)放大器和/或電磁比例流量調(diào)節(jié)閥發(fā)生故障時(shí),可以在就地通過(guò)手動(dòng)調(diào)節(jié)閥和速度控制閥進(jìn)行給料器操作。

料斗的垃圾料位由超聲波式料位計(jì)監(jiān)測(cè),低低位(LL)、低位(L)和高位(H)警報(bào)傳送到垃圾抓吊及低低位警報(bào)是為了防止喪失氣密性,高位警報(bào)是為了及時(shí)發(fā)現(xiàn)架橋。冷卻水從高位水箱送到垃圾落料管的水冷套,排出的冷卻水送至降溫池。在出口管道設(shè)置溫度傳感器和變送器,在入口管道設(shè)置流量傳感器和變送器,進(jìn)行實(shí)時(shí)監(jiān)測(cè)。高溫報(bào)警和低流量報(bào)警送至DCS。

二、除渣系統(tǒng)

(一)除渣系統(tǒng)的作用

除渣系統(tǒng)的作用是把從燃盡爐排排出的爐渣、爐排漏入一次風(fēng)斗的渣和二的粗灰從渣井通過(guò)出渣機(jī)、振動(dòng)篩、運(yùn)輸皮帶等設(shè)備運(yùn)送到渣坑臨時(shí)存放,后續(xù)綜合利用。

(二)濕法除渣系統(tǒng)的組成

濕法除渣系統(tǒng)主要由爐排漏渣輸送機(jī)(氣力輸送或機(jī)械輸送),旋輸灰機(jī),落渣井,出渣機(jī),渣輸送皮帶,振動(dòng)篩,電磁除鐵器,渣坑及排水泵等組成。

1、出渣機(jī)

濕法除渣系統(tǒng)的核心設(shè)備是出渣機(jī),出渣機(jī)有水浴刮板出渣機(jī)、液壓頂渣出渣機(jī)、撈渣機(jī)等不同形式。

出渣機(jī)的作用是將焚燒爐內(nèi)燃盡的爐渣推到渣輸送皮帶、振動(dòng)篩上,送入渣池。從我國(guó)垃圾電廠的運(yùn)行經(jīng)驗(yàn)來(lái)看,液壓頂渣出渣機(jī)(馬丁出渣機(jī))的運(yùn)行效果較好,馬丁出渣機(jī)特點(diǎn)如下:

(1)水封結(jié)構(gòu)氣密性好,無(wú)漏風(fēng)。

(2)出渣含水量低。

(3)出渣機(jī)的側(cè)板和滑動(dòng)面都采用耐磨鋼襯,壽命長(zhǎng)。

(4)出渣機(jī)結(jié)構(gòu)簡(jiǎn)單,設(shè)備維護(hù)量小,運(yùn)行可靠性高。

(5)出力大。

(6)與爐排驅(qū)動(dòng)共用一個(gè)液壓系統(tǒng),不用單獨(dú)配置驅(qū)動(dòng)設(shè)備。

(7)設(shè)備尺寸小,占地面積小。

2、落渣井

落渣井設(shè)置在燃盡爐排的下游,從燃盡爐排排出的爐渣通過(guò)落渣井進(jìn)入出渣機(jī)。落渣井采用堅(jiān)固的結(jié)構(gòu),為避免爐渣發(fā)生架橋現(xiàn)象,設(shè)計(jì)了充分的傾斜角度和足夠大尺寸。為了防止熱輻射以及爐渣燃燒引起的熱損傷,設(shè)置水冷夾套和溫度傳感器,操作人員可根據(jù)溫度警報(bào)分析是否發(fā)生冷卻水管堵塞、水量不足或爐渣架橋。

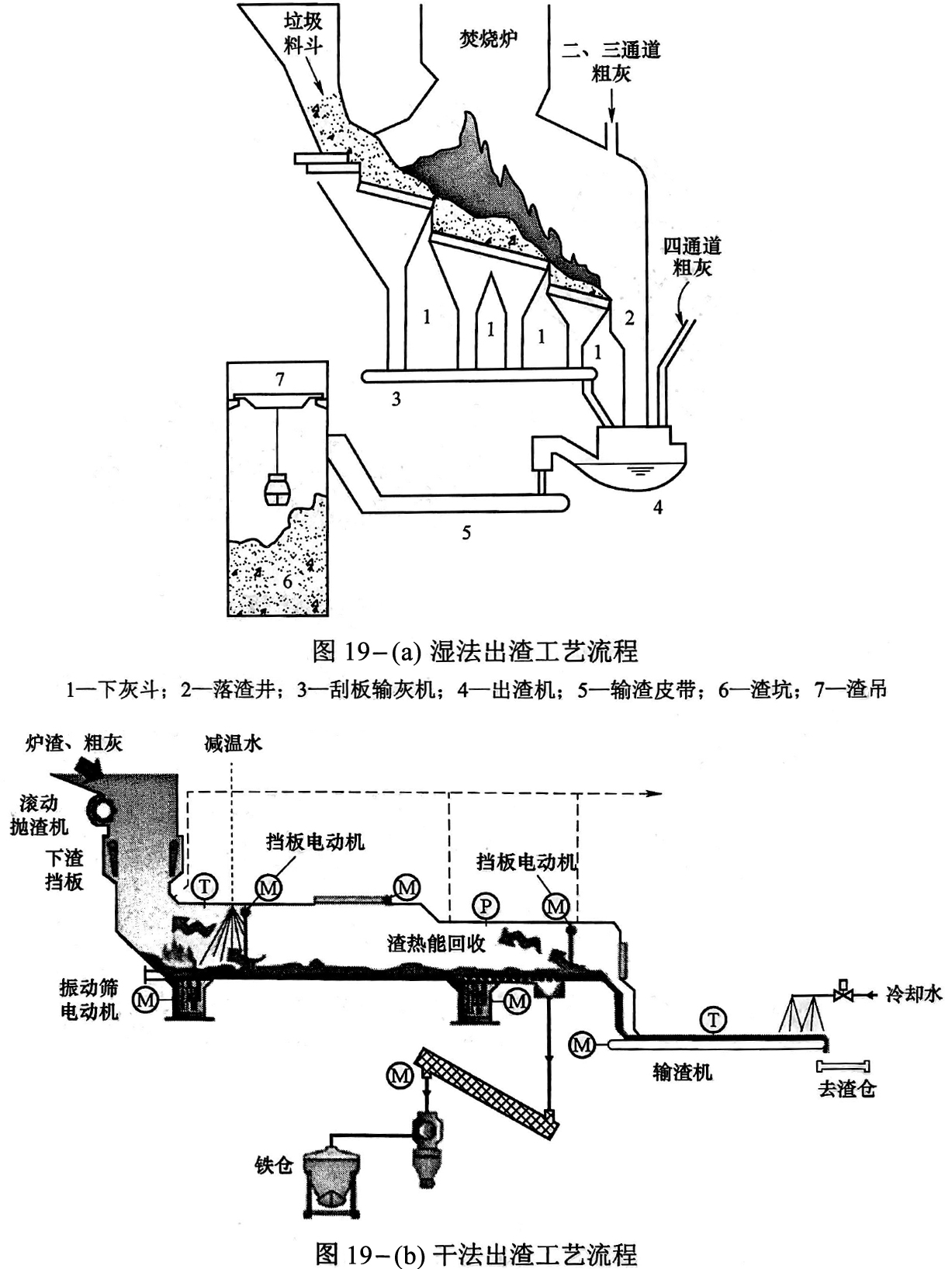

(三)出渣工藝流程

垃圾焚燒爐可以采用濕法出渣和干法出渣兩種工藝流程,其中濕法應(yīng)用較為廣泛,但對(duì)渣中的熱能不能回收利用。干法在流化床鍋爐廣泛應(yīng)用,在爐排爐上應(yīng)用較少,干法出渣可以回收渣中的熱能,且便于渣的綜合利用。

垃圾在爐排上燃盡后變成爐渣,大顆粒的爐渣大都被推到燃盡爐排,從燃盡爐排尾的落渣井落入出渣機(jī)。小顆粒的爐渣會(huì)從各爐排片的間隙落入爐排下部的一次風(fēng)斗,再進(jìn)入落料管,經(jīng)爐排漏渣輸送機(jī)或者用壓縮空氣送到出渣機(jī)。焚燒爐二、三、四通道來(lái)的粗灰通過(guò)卸灰閥進(jìn)入落渣井。爐渣、漏渣和粗灰首先進(jìn)入出渣機(jī)里冷卻,然后過(guò)振動(dòng)篩和金屬分選器送到渣坑。

濕法出渣工藝流程如圖19(a)所示。干法出渣工藝流程如圖19(b)所示。

三、點(diǎn)火及助燃燃燒器

(一)點(diǎn)火及助燃燃燒器的作用

(1)在焚燒爐啟動(dòng)時(shí),啟動(dòng)點(diǎn)火燃燒器,按照爐膛升溫曲線,緩慢提高爐膛溫度,當(dāng)爐膛溫度達(dá)到850℃時(shí),可以啟動(dòng)垃圾給料器,向爐排輸送垃圾。

(2)正常運(yùn)行時(shí),由于垃圾品質(zhì)的變化,造成焚燒爐燃燒工況不穩(wěn)定時(shí),啟動(dòng)助燃燃燒器(也可以啟動(dòng)點(diǎn)火燃燒器),穩(wěn)定焚燒爐的爐溫在850℃以上。點(diǎn)火燃燒器和輔助燃燒器按照滿足焚燒爐每小時(shí)升溫50℃,具有使焚燒爐從冷態(tài)升溫到850℃的能力設(shè)計(jì),為了減少NOx的產(chǎn)生量,可以采用低NOx型燃燒器。每臺(tái)焚燒爐設(shè)置2臺(tái)點(diǎn)火燃燒器和2臺(tái)助燃燃燒器,點(diǎn)火燃燒器安裝在燃燒室后墻上,輔助燃燒器安裝在二燃室的側(cè)墻上,使用0號(hào)柴油(或者天然氣)。

(二)燃燒器組成

燃燒器由柴油槍單元、點(diǎn)火器、柴油閥單元、燃燒空氣單元、控制附件組成。遠(yuǎn)程和就地均可對(duì)燃燒器進(jìn)行操作。燃-的仝氣量由設(shè)置在空氣風(fēng)道中的燃燒空氣控制擋板控制。

(三)輔助燃燒器控制

輔助燃燒器具有在爐膛溫度低于850℃時(shí)自動(dòng)點(diǎn)火的功能。在上設(shè)置程序,選擇燃燒器的優(yōu)先順序'被選為優(yōu)先的輔助燃燒器首先點(diǎn)火,為了燃燒器的負(fù)荷盡可能地平均,非優(yōu)先的輔助燃燒器也跟隨著點(diǎn)火,自動(dòng)地分擔(dān)負(fù)荷,保證二燃室內(nèi)火焰均衡。

1、輔助燃燒器程序控制啟動(dòng)的條件

(1)瞬時(shí)溫度TR<800℃。

(2)TR<850℃(連續(xù)5min)。

2、輔助燃燒器程序控制停止的條件

(1)TR>880℃(連續(xù)5min)。

(2)瞬時(shí)溫度TR>900℃。

四、燃燒空氣系統(tǒng)

焚燒爐的燃燒空氣分為一次風(fēng)系統(tǒng)和二次風(fēng)系統(tǒng)。爐排爐一次風(fēng)、二次風(fēng)流程如圖20所示。

(一)燃燒空氣的作用

(1)提供垃圾燃燒所需氧氣。垃圾的固相燃燒發(fā)生在爐排上,在燃燒過(guò)程中,一次風(fēng)起著非常重要的作用,它提供燃燒所需要的氧氣,使垃圾能干燥、起火,并充分燃燒。

(2)冷卻爐排。

(3)一次風(fēng)取自垃圾池,可以使垃圾池和卸料大廳保持負(fù)壓,避免臭味氣體的擴(kuò)散。

(4)二次風(fēng)提供揮發(fā)分完全燃燒所需要的氧氣,并使煙氣強(qiáng)烈擾動(dòng)。

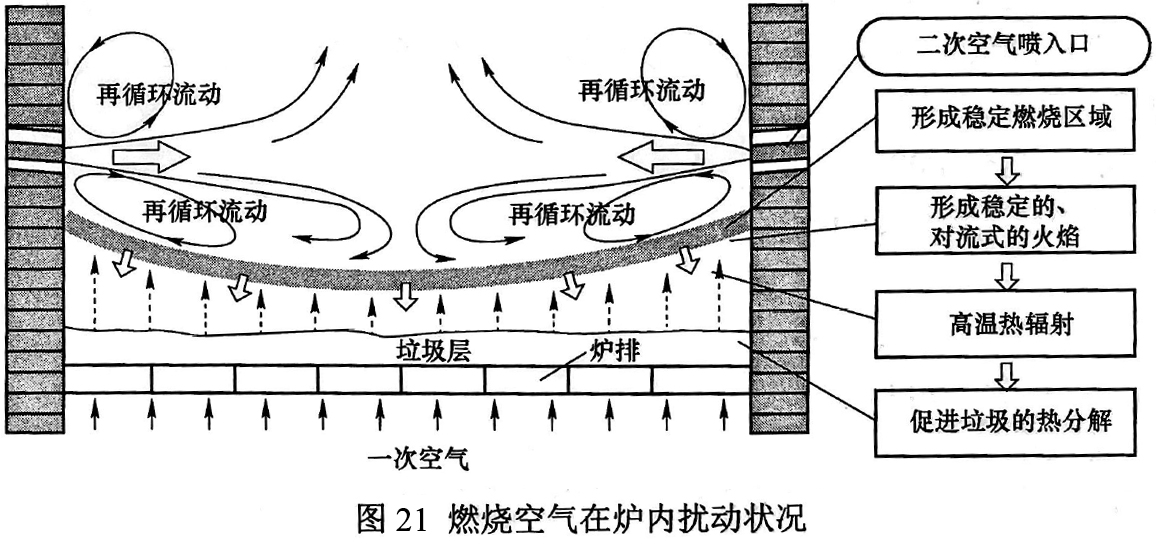

由于垃圾含水率高、組分復(fù)雜,且在爐排上分布不均,很容易造成燃燒不穩(wěn)定,產(chǎn)生不完全燃燒的煙氣,因此,在燃燒室出口的前后拱噴入二次風(fēng)進(jìn)行混合擾動(dòng),形成旋流,延長(zhǎng)煙氣燃燒行程,保證煙氣在爐膛停留2s以上,使煙氣得以完全燃燒。燃燒空氣在爐內(nèi)擾動(dòng)狀況如圖21所示。

(二)燃燒空氣系統(tǒng)組成

燃燒空氣系統(tǒng)由一次風(fēng)機(jī)、二次風(fēng)機(jī)、空氣預(yù)熱器及風(fēng)管門擋板組成。每臺(tái)爐配置1臺(tái)一次風(fēng)機(jī)和1臺(tái)二次風(fēng)機(jī)。

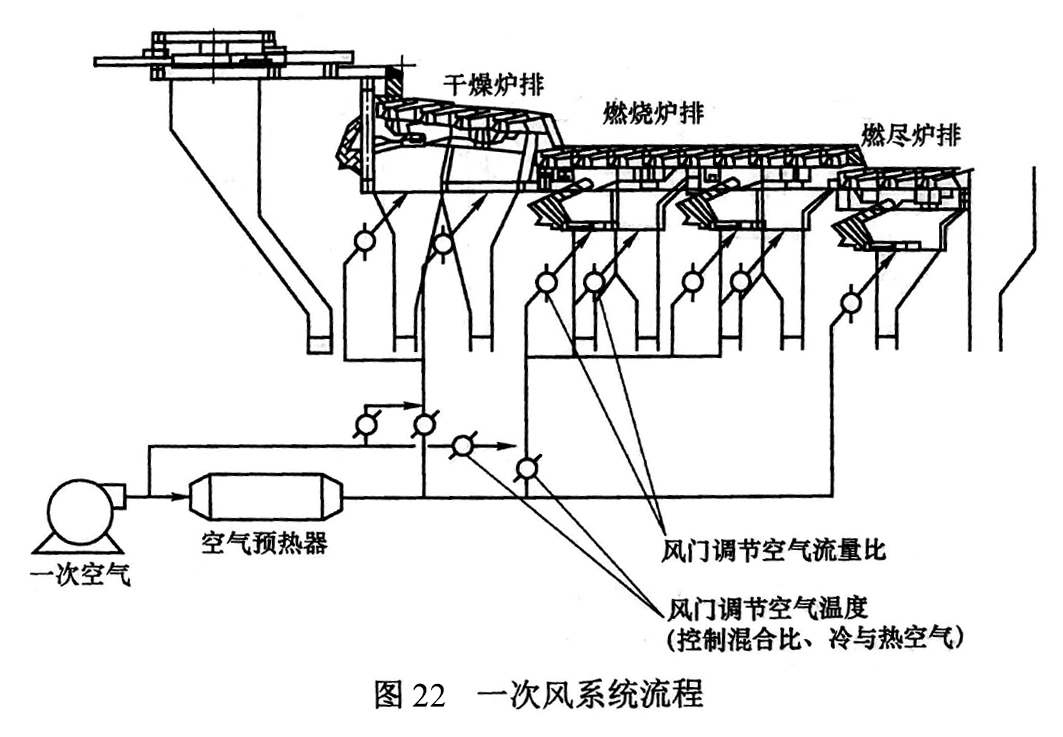

(三)一次風(fēng)系統(tǒng)

一次風(fēng)取自垃圾倉(cāng),采用蒸汽一空氣預(yù)熱器加熱,經(jīng)過(guò)加熱的一次風(fēng)經(jīng)爐排下方的風(fēng)斗進(jìn)入焚燒爐,可以根據(jù)不同的垃圾熱值確定一次風(fēng)溫度。燃燒低熱值垃圾時(shí),可以將一次風(fēng)溫設(shè)定在280℃以上,保證低熱值垃圾的燃燒要求。

爐排底部的送風(fēng)管道上的調(diào)節(jié)閥可以對(duì)各個(gè)區(qū)域的送風(fēng)量和送風(fēng)壓力進(jìn)行單獨(dú)調(diào)節(jié),以便滿足燃燒調(diào)整的要求。一次風(fēng)系統(tǒng)流程如圖22所示。

為了加熱一次風(fēng),設(shè)置一次風(fēng)空氣預(yù)熱器。一次風(fēng)空氣預(yù)熱器采用兩級(jí)加熱,第一級(jí)加熱的熱源來(lái)自汽輪機(jī)的一級(jí)抽汽,第二級(jí)加熱的熱源是過(guò)熱蒸汽。過(guò)熱蒸汽疏水送至空氣預(yù)熱器疏水?dāng)U容器,而后進(jìn)入除氧器,一級(jí)抽汽疏水直接送至除氧器。

(四)二次風(fēng)系統(tǒng)

二次風(fēng)取自鍋爐間,二次風(fēng)噴嘴布置在爐拱上部與燃燒室結(jié)合部,由于二次風(fēng)噴嘴的特殊布置,會(huì)引起煙氣的雙渦流,使一通道內(nèi)產(chǎn)生強(qiáng)烈的煙氣擾動(dòng),促使可燃性氣體完全燃燒,同時(shí)減少二噁英、NOx等的產(chǎn)生量。二次風(fēng)量隨負(fù)荷、燃燒工況的變化加以調(diào)節(jié),二次風(fēng)占總風(fēng)量的30%左右,爐膛溫度低時(shí),要減少二次風(fēng)量。

二次風(fēng)預(yù)熱器和一次風(fēng)預(yù)熱器一樣采用兩級(jí)加熱,使用相同的熱源。

(五)爐墻冷卻風(fēng)系統(tǒng)

焚燒爐爐墻采用空氣冷卻,焚燒爐側(cè)墻由耐火材料保護(hù),在爐排片表面高度處的側(cè)墻設(shè)置側(cè)墻冷卻風(fēng)箱。冷卻風(fēng)通過(guò)一臺(tái)爐墻冷卻風(fēng)機(jī)注入側(cè)墻冷卻風(fēng)箱,排風(fēng)進(jìn)入一次風(fēng)總管,以回收能量。其優(yōu)點(diǎn)如下:

(1)回收側(cè)墻冷卻能量。

(2)節(jié)省一次風(fēng)預(yù)熱所需能量。

(六)煙氣再循環(huán)風(fēng)系統(tǒng)

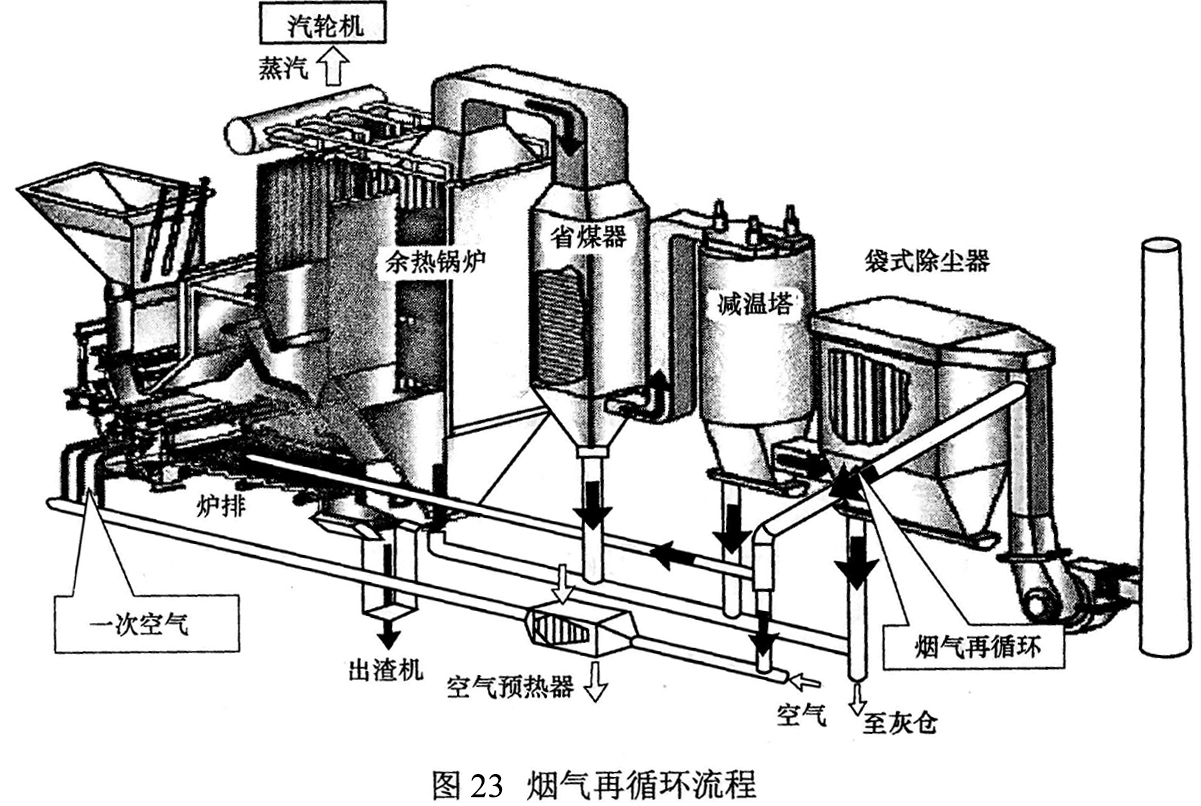

每臺(tái)焚燒爐配置1臺(tái)煙氣再循環(huán)風(fēng)機(jī),在袋式除塵器出口抽取煙氣回流至焚燒爐,替代部分的二次風(fēng),從而有效地降低了該區(qū)域的氧氣濃度,有效地抑制了NOx的生成,同時(shí)減少了排煙氣總量。

煙氣再循壞風(fēng)使用不當(dāng)會(huì)降低爐膛的溫度,對(duì)燃燒有負(fù)而的影響。當(dāng)垃圾熱值較低時(shí),不易使用煙氣再循環(huán)。實(shí)際運(yùn)行時(shí),可根據(jù)爐膛溫度和省煤器出口的氧氣濃度來(lái)決定噴入焚燒爐內(nèi)的二次風(fēng)及煙氣再循壞風(fēng)量。煙氣冉循環(huán)流程如圖23所示。

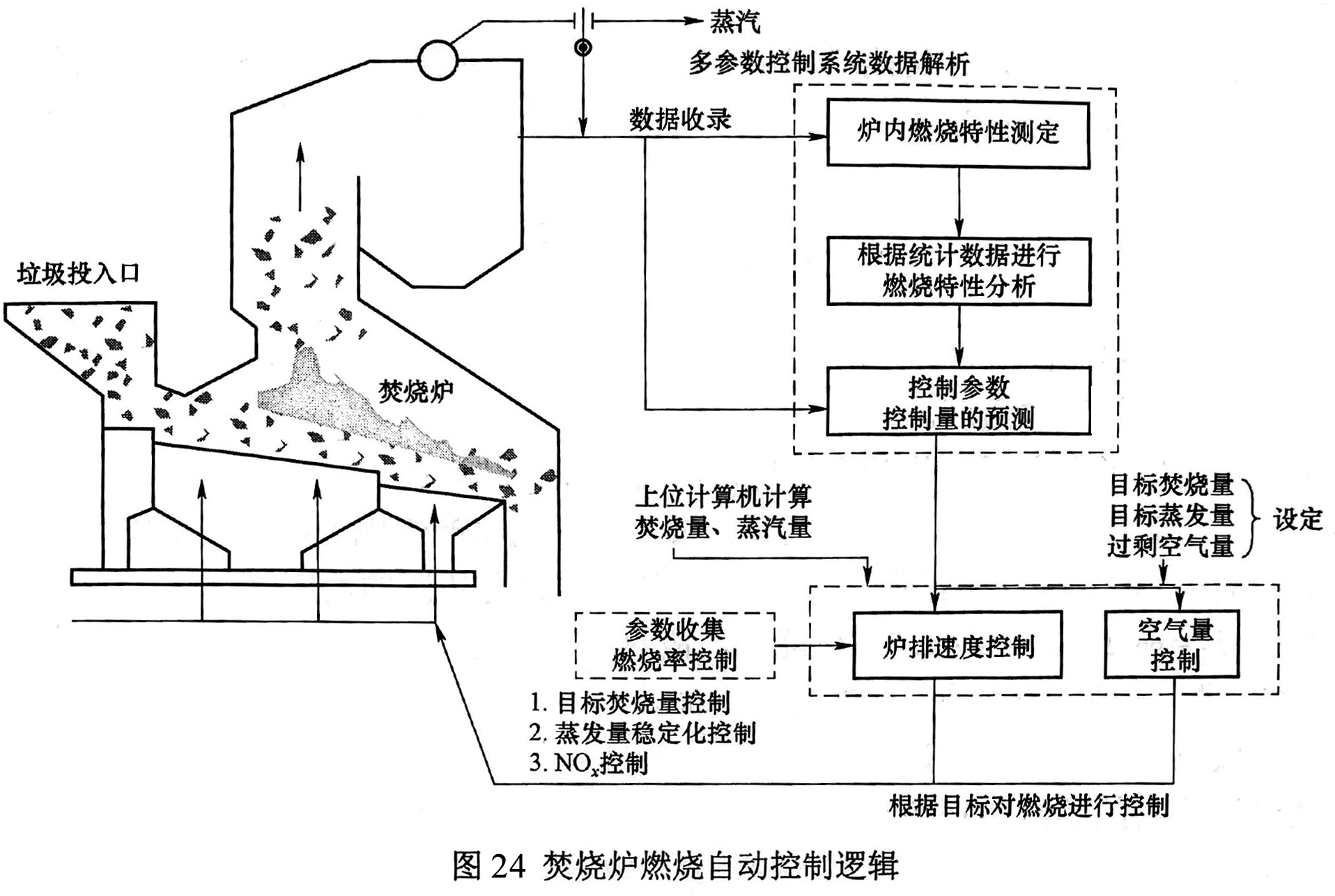

五、ACC

為了實(shí)現(xiàn)垃圾完全燃燒,需要調(diào)整一次風(fēng)、二次風(fēng)、爐膛負(fù)壓、煙氣中的O2濃度;調(diào)整垃圾給料器的運(yùn)行,保證均勻給料;調(diào)整爐排的運(yùn)行速度,控制垃圾層厚度、垃圾的燃燒位置及鍋爐的蒸發(fā)量等。針對(duì)不同的垃圾特性和不同季節(jié)性垃圾熱值的變化,ACC設(shè)置了不同的控制手段以滿足不同工況下的穩(wěn)定運(yùn)行需要。下面對(duì)ACC進(jìn)行簡(jiǎn)要論述。

(一)主蒸汽流量控制

通過(guò)調(diào)整燃燒爐排的空氣流量來(lái)調(diào)整鍋爐的主蒸汽流量。通過(guò)爐排下各一次風(fēng)支管調(diào)節(jié)閥門的開(kāi)度來(lái)調(diào)整一次風(fēng)供給,ACC依據(jù)不同的垃圾熱值、垃圾給料量以及主蒸汽流量設(shè)定值計(jì)算出一次風(fēng)流量總和,一次風(fēng)流量計(jì)儀表測(cè)量值與ACC所分配該風(fēng)室的風(fēng)量進(jìn)行單回路PID控制以調(diào)節(jié)風(fēng)門擋板的開(kāi)度,同時(shí)主蒸汽流量的檢測(cè)值與設(shè)定值的差值也影響一次風(fēng)系統(tǒng)供給。

(二)爐排料層厚度控制

通過(guò)協(xié)調(diào)給料器和爐排的運(yùn)行周期和速度來(lái)實(shí)現(xiàn)垃圾料層厚度控制。通過(guò)余熱鍋爐蒸發(fā)量的設(shè)定值、垃圾熱值等參數(shù)來(lái)協(xié)調(diào)控制焚燒爐的給料系統(tǒng)以調(diào)整垃圾料層厚度趨于平穩(wěn)。

經(jīng)過(guò)計(jì)算爐排上方和風(fēng)斗一次風(fēng)的壓力差可以得到垃圾料層的厚度。利用監(jiān)測(cè)到的一次風(fēng)風(fēng)量、二次風(fēng)風(fēng)量、垃圾處理量以及主蒸汽流量、煙囪處煙氣流量等參數(shù),計(jì)算出一段時(shí)間內(nèi)垃圾的平均低位熱值(LHV),再根據(jù)設(shè)定好的主蒸汽流量,就可以計(jì)算出每天垃圾預(yù)處理量以及給料器、爐排等的運(yùn)行速度和周期,經(jīng)邏輯計(jì)算后發(fā)送指令給給料器和爐排的液壓驅(qū)動(dòng)系統(tǒng)來(lái)調(diào)整給料系統(tǒng)。

給料器運(yùn)動(dòng)周期(速度)的調(diào)整是垃圾給料系統(tǒng)核心環(huán)節(jié),數(shù)臺(tái)給料器具有一樣的運(yùn)動(dòng)行程,并且在每臺(tái)給料器旁邊安裝了測(cè)量給料器實(shí)時(shí)位移的位移傳感器。根據(jù)ACC計(jì)算給出的平均給料速度,結(jié)合位移傳感器測(cè)量的給料器位移,經(jīng)PID計(jì)算,給料器會(huì)得到一個(gè)不斷修正的運(yùn)行速度,保證給料的平穩(wěn)、均勻。

(三)爐內(nèi)煙氣溫度控制

保持爐內(nèi)穩(wěn)定的溫度,可以很好地維持鍋爐蒸汽穩(wěn)定地輸出,同時(shí)也能減少污染物的產(chǎn)生量。通過(guò)調(diào)整風(fēng)量和垃圾量維持爐內(nèi)溫度在設(shè)定值。

(四)煙氣中的氧氣濃度控制

通過(guò)調(diào)節(jié)二次空氣的流量和燃盡爐排下一次風(fēng)流量來(lái)維持氧氣濃度在設(shè)定值。焚燒爐燃燒自動(dòng)控制邏輯如圖24所示。

申明注意:

本篇所配圖表(圖1~圖24、表2)均來(lái)源于《垃圾焚燒發(fā)電技術(shù)及應(yīng)用》【王勇 編著,中國(guó)電力出版社】,有所編輯修改。